Повышение производительности и точности плазменной резки фасок в мировом судостроении

Ключевой тенденцией в производстве передовых судостроительных компаний, таких как Meyer Turku, LURSSEN, FINCANTIERI, IRVING, Chantiers de l’Atlantique, Ingalls и др., является стремление повысить эффективность и скорость производственного процесса и оптимизировать использование ресурсов и сырья. Кроме цели «производить больше и дешевле» предприятия последовательно внедряют системные решения для снижения брака, увеличения производственного потока и повышения гибкости производства. Эти задачи они решают с помощью программной и аппаратной автоматизации.

Компания MicroStep, spol. s r.o. более 30 лет занимается разработкой и производством плазменных, газовых и лазерных станков с ЧПУ для резки металла. MicroStep обладает большим опытом и компетенциями в судостроении. Более 80 машин поставлены на крупнейшие судостроительные заводы в Германии, Турции, Франции, России, Австралии, США и др. Это сложнейшее оборудование с габаритами рабочей зоны по длине до 50 метров и шириной до 21 метра, оснащенные сухими или водонаполняемыми столами или системами сменных столов, специальным САПР, инновационными системами измерения и калибровки 3D ротационного суппорта для резки V, A, Y, K и X фасок и др.

Опираясь на свой опыт, специалисты MicroStep отмечают актуальные для судостроительных производств проблемы, среди которых сложная внутрицеховая логистика крупногабаритных листов, необходимость получения фаски с высокой точностью на протяжении всего срока службы оборудования, а также восстановление точности резки после аварийной остановки машины. Для решения этих проблем компания MicroStep предлагает уникальные разработки своих инженеров.

Частью современных решений являются программные средства автоматизированного управления производством, которые позволяют интегрировать режущие и обрабатывающие центры в информационную систему производственного предприятия. Это, как правило, управление складом и базами данных деталей (изделий) и заказов, которые взаимосвязаны с программным обеспечением для генерации программ ЧПУ и систем управления отдельными станками. Не менее важной частью автоматизации материального потока являются сами устройства, позволяющие хранить и автоматизировать транспортировку обработанного материала между складами и отдельными участками производства. На крупных предприятиях для хранения могут использоваться башенные складские комплексы вместимостью до нескольких сотен позиций. Для транспортировки материала предлагаются автоматические обменные столы, которые отделяют зону резки от зоны загрузки и выгрузки материала, что повышает эффективность режущих станков. Они могут быть дополнены устройством автоматической загрузки и сортировки материала.

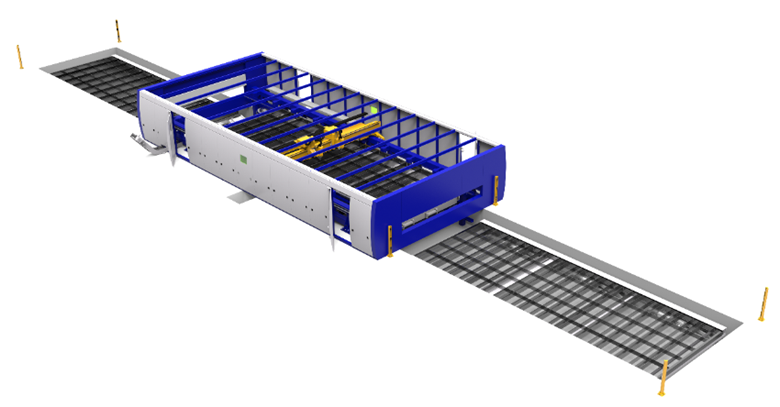

Для еще большего повышения уровня эффективности использования режущего станка компания MicroStep разработала комплексную концепцию центра с ЧПУ MSLoop с тремя сменными столами, которые перемещаются по замкнутому циклу, чтобы процессы загрузки материала, резки материала и выгрузки материала могли происходить одновременно.

Рис. 1 Система MSLoop с отдельными рабочими зонами

Msloop состоит из трех рабочих зон: загрузки и обработки материала и выгрузки обработанных деталей. Перемещение материала между зонами обеспечивается благодаря перемещению самих столов, на которых расположен материал. Стол из зоны разгрузки возвращается в исходное положение, проходя под режущей зоной. Весь процесс синхронизирован и оптимизирован для обеспечения максимально возможной эффективности и минимизации затрат времени.

В зависимости от используемой технологии или рабочего процесса стол может двигаться ниже зоны резки, но выше уровня пола производственного цеха, или может быть частично утоплен в пол и двигаться ниже уровня пола. Преимуществом второго варианта является возможность загрузки и выгрузки материала.

Рис. 2. MSLoop интегрирован с широкоформатным станком лазерной резки MSF max с системой возврата в зону загрузки с утопленным столом. Размер рабочей зоны станка: 10×3,5 м

Система сменных решеток MSLoop была разработана в рамках инновационного автоматизированного проекта верфи MicroStep в Австралия. В 2020 году система была введена в эксплуатацию и используется в производстве судов для первичной обработки листов перед процессом автоматизированной сварки. Применение автоматизированной системы обмена столами MSLoop значительно увеличило пропускную способность станка для резки, так как позволяет одновременно загружать, производить локальную зачистку грунта, маркировку листа, раскрой листа и выгрузку материала.

В процессе плазменной резки режущей головки периодически возникают вопросы, когда после несущественного повреждения ротационного суппорта (например, в следствие столкновения с заготовкой) головка не возвращается в исходное положение с требуемой точностью и требуется производить длительный процесс настройки положения. Для решения этой проблемы MicroStep разработала инновационную систему измерения и калибровки ротатора - ACTG (Automatic calibration of tool geometry). Эта система была разработана в рамках проекта «Исследование технологии узлов на станках с ЧПУ для термических резки металлов» при поддержке Министерства образования, науки и спорта Словацкой Республики. ACTG предназначена для автоматической компенсации возможных механических неточностей настройки ротационной головы, возникающих в следствии столкновений (например, c заготовкой) либо других внешних манипуляций с режущей головкой.

Для калибровки 3D суппорта оператору станка необходимо снять быстросменную часть плазматрона, установить на её место измерительный конус с круглым наконечником и запустить процесс калибровки. Далее система в автоматическом режиме измеряет перемещения 3D суппорта по всем осям как в линейном, так и в круговом направлениях, и с помощью программного обеспечение вводит соответствующие корректировки. Процесс калибровки происходит в полностью автоматическом режиме в течение 3-5 минут. Благодаря ACTG оборудование не простаивает из-за смещения режущей головки, не выдает брак и не требует трудоёмкого и специфичного процесса настройки её геометрии. Система автоматической калибровки позволяет добиться высокой точности обработки при непрерывной работе ротационного суппорта на всем сроке эксплуатации станка. Оборудование компании MicroStep является уникальным в этом вопросе, поскольку ни одна машина плазменной резки других производителей не оснащена подобной системой.

Компания «Вебер Комеханикс» является эксклюзивным представителем MicroStep в России. За более, чем 18 лет совместной работы на российские предприятия были внедрены более 180 машин плазменной, газовой, лазерной и гидроабразивной резки.