Гибка трубы: простое решение сложной проблемы

В настоящее время в нашей стране введена в действие Государственная программа развития вооружений на 2011 — 2020 годы стоимостью около 20 трлн. рублей. Ее цель — к 2020 году довести долю новейших образцов военной техники в вооруженных силах РФ до 70 %.

Для ее реализации необходимо наличие у предприятий оборонно-промышленного комплекса (ОПК) значительного потенциала, включающего в себя перспективные разработки в сочетании с современным парком оборудования для их реализации. На практике оказывается, что техническое оснащение большинства пред-приятий ОПК физически и морально устарело и не способно удовлетворить их потребности ни по количественным, ни по качественным показателям, что затрудняет внедрение новых образцов (прототипов) средств вооружения в серийное автоматизированное производство.

Для того, чтобы производство техники нового поколения стало возможным, необходимо провести масштабное техническое перевооружение предприятий ОПК. При этом в ходе переоснащения предприятий желательно закладывать возможность использования производственных мощностей и помимо гособоронзаказа.

Если говорить о таких отраслях, как аэрокосмическая и судостроение, которые на сегодняшний день являются одними из наиболее развитых и высокотехнологичных составляющих оборонно-промышленного комплекса, то именно в них востребованы самые современные, передовые и наукоемкие технологии и разработки. Выход на новый качественный этап — переход к «цифровому производству» для них особенно актуален.

Одной из важнейших технологических операций является обработка (гибка) труб для изготовления трубопроводов и силовых элементов различного назначения, при этом требуемый объем таких изделий постоянно растет. Однако на текущий момент в данной сфере имеется ряд проблем, которые не позволяют в полной мере автоматизировать и ускорить операции гибки:

- парк трубогибочных станков в значительной степени устарел и представлен в большинстве случаев ручными и полуавтоматическими станками;

- часто при широкой номенклатуре продукции у технических специалистов, работающих с этими станками, возникают трудности с созданием программ для гибки в связи с их сложной геометрией и отсутствием не толь-ко цифровых моделей, но и в не-которых случаях чертежей;

- нередки случаи недостаточной квалификации операторов станка, от чего напрямую зависит как скорость работы и переналадки станка, так и качество выпускаемой продукции;

- устаревшая система контроля геометрии изделий по шаблонам не позволяет точно выявить причину брака.

В совокупности это приводит к повышенным трудо- и материалозатратам, связанным с издержками на внедрение новой продукции, а также операциями по переналадке, контролю качества, зависящим исключительно от человеческого фактора.

Переход на современные трубогибы с мощным ЧПУ, минимальным количеством гидравлики и значительным числом управляемых осей в 1,5 — 2 раза сокращает время перенастройки и переналадки станка и увеличивает производительность трубогиба на 25 — 30 % за счет сокращения общего времени холостого хода, что немаловажно при большом профильном и марочном сортаменте обрабатываемых труб и невысокой серийности, свойственных многим заводам ОПК. Программное обеспечение станка, содержащее обширные и обновляемые базы данных материалов и изделий, позволяет быстро переходить с одного изделия на другое, при этом учитывая особенности деформации материала и геометрических параметров профиля с почти 2-кратным сокращением материалоемкости при настройке оборудования.

Перед одним из российских предприятий аэрокосмической отрасли эти задачи и проблемы встали особенно остро, и его целью являлось внедрение современного технологического комплекса для гибки трубопроводов с автоматической системой контроля.

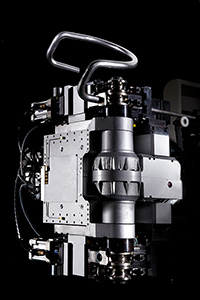

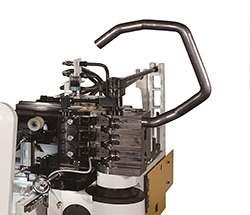

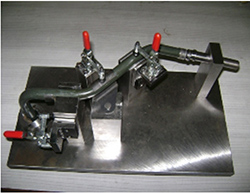

Силами технологов предприятия и специалистов «Вебер Комеханикс» был запущен трубогибочный станок компании SOCO Machinery (одного из лидирующих мировых производителей оборудования для обработки труб), оснащенный координатно-измерительной машиной.

Данное технологическое решение позволило фактически в режиме реального времени проводить коррекцию получаемых изделий в случае отклонений от цифровой модели и в результате уйти от ручной сверки по шаблонам с последующей ручной же корректировкой. Одновременно была решена еще одна немаловажная задача — быстрый перевод изделий-прототипов в 3D модели с минимальным привлечением конструкторских отделов. Результатом внедрения проекта стало существенное увеличение производительности и, что более важно, с гарантированными показателями качества гибки, и возможность максимально быстрой переналадки оснастки станка на любую другую деталь из номенклатуры.

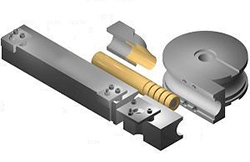

Решение такой задачи в значительной степени стало возможным благодаря использованию трубогибочного станка, обеспечивающего не только гибку изделий с контролем утонения стенки и овализации, но и способного производить изделия самой сложной геометрии за счет применения современных сервоприводной лево-правосторонней гибочной консоли. Многофункциональная система ЧПУ позволяет осуществлять чтение CAD-чертежей с автоматическим переводом в программы гибки и имеет 3D-визуализацию, а также обеспечивает удобную интеграцию с координатно-измерительными машинами. Удобная и логически понятная ЧПУ программа с простым графическим интерфейсом позволила быстро обучить персонал работе на трубогибочном станке. Системы 3D симуляции процесса гибки дали возможность моделировать технологические процессы гибки на отдельном рабочем месте технолога. Системы дистанционного контроля сократили время диагностики и устранения неполадок.

Внедрение современных технологий на всех этапах производства предприятиям ОПК выйти на новый технологический уровень и перейти к «цифровому производству», что является необходимым требованием для предприятия XXI века.