Организация системы инструментообеспечения машиностроительного предприятия

Повышение конкурентоспособности современного предприятия невозможно без модернизации. Инновационное развитие включает в себя ряд процессов. К ним относятся:

- выпуск новой продукции;

- усовершенствование системы управления;

- внедрение более эффективных технологических решений;

- обновление станочного парка, перевооружение основного производства;

- реорганизация системы инструментообеспечения.

В условиях финансовых ограничений далеко не все компании могут приобрести новое высокоточное оборудование, необходимое для производства качественной продукции. В таких случаях оптимальным выходом станет применение в технологическом процессе прогрессивного инструмента. Это позволит:

Машиностроительные предприятия в процессе деятельности должны решать ряд типичных проблем.

1. Отслеживание инструментооборота

Потребность в решении представленной задачи возникает из-за отсутствия возможности чётко отследить движение инструмента после его прихода на завод. Стандартная схема попадания инструмента в цех выглядит следующим образом:

- приобретение;

- принятие на баланс (оприходование);

- отправка в инструментально-раздаточные кладовые;

- выдача по запросу операторов либо мастеров.

В процессе этого возникают следующие вопросы:

- попал ли инструмент на станок или «осел» в тумбочке оператора;

- использовался ли он непосредственно для тех деталей, для которых был предназначен;

- если инструмент эксплуатировался по назначению, то применялись ли оптимальные режимы резания, соблюдалась ли технология обработки.

Незнание руководством ответов чревато повышением затрат на приобретение инструмента. Кроме того, разработанный технологами техпроцесс не приводит к ожидаемым результатам, то есть готовая продукция не отвечает заданному качеству, а сроки её производства не выполняются.

2. Планирование бюджета

Не менее важно определить количество инструмента, необходимого для машиностроительного предприятия. Сразу возникают вопросы:

- нужны ли инструменты-дублёры и если да, то на каждый станок либо на группу;

- где хранить дублирующие средства производства.

Если у руководства нет ясного понимания, какое количество режущего инструмента нужно иметь в заданный период времени (год, квартал, месяц), то правильно рассчитать финансы на его закупку будет крайне затруднительно. Зачастую планирование происходит на основании бюджетных возможностей, а не с учётом фактических расходов предыдущего года. Сумма распределяется на 12 равных частей, причём её величина увеличивается на несколько процентов либо остаётся такой же.

В итоге появляются новые вопросы:

- соответствуют ли планы приобретения инструмента реальным потребностям производства;

- используются ли средства только для закупки нового оборудования, или предусмотрены расходы на повышение эффективности работы старого;

- обоснованы ли затраты соответствующими технико-экономическими расчётами.

Отсутствие прозрачности приводит к хронической нехватке средств на приобретение нужного количества качественного инструмента. В результате вынужденно закупаются более дешёвые аналоги, либо рабочие достают необходимое оборудование из своих «запасов». В последнем случае проблема нехватки всё равно не решается. Итог этой проблемы закономерен: срыв выполнения производственного плана и снижение качества изготавливаемых деталей.

3. Вопросы износа и нецелевого использования

Важнейший аспект — это правильный учёт и своевременное списание изношенных средств производства. Использование негодного инструмента опасно и недопустимо по целому ряду причин:

- снижение качества обработки;

- уменьшение эксплуатационного ресурса (заточка «запущенного» инструмента требует снятия большего слоя режущей части);

- повышение риска производственного травматизма.

Как правило, опытный станочный оператор в состоянии определить, когда инструмент пора отправлять на переточку. Однако лучший способ — это создание нормативов, где будет чётко прописано время эксплуатации, основанное на реалиях производства (например, на расчёте обработанных погонных метров деталей).

В стандартной ситуации заявку на инструмент подают цеховые службы. При этом сверка позиций с производственным планом, разбивкой по оборудованию и списком утверждённых изготовителей не выполняется или выполняется не в полной мере. Отдел снабжения заказывает продукцию у поставщиков либо проводит процедуру тендера. Попавший на склад инструмент сразу выдаётся мастеру или рабочим всего лишь под запись в журнал. При таком подходе возможны такие негативные явления, как:

- нецелевое использование;

- чрезмерно быстрый износ;

- кража или утаивание инструмента;

- частые поломки по причине выбора неправильных режимов резания.

Мнение специалистов

Сегодня предприятия оборонно-промышленного комплекса и другие отечественные машиностроители столкнулись с финансовыми трудностями, связанными с санкциями и падением рубля. В таких условиях становятся ещё более актуальными следующие шаги:

- введение режима разумного хозяйствования;

- ограничение нецелевых затрат;

- организация правильного инструментооборота.

Для успешного решения последней задачи необходимо принять к сведению целый ряд рекомендаций.

Расходы на инструмент

По подсчётам специалистов западных металлообрабатывающих компаний, цена инструмента составляет около 4 % от себестоимости выпускаемой продукции. В России этот параметр находится в пределах 7–10 %. Рассмотрим три варианта снижения себестоимости.

1. Чаще всего проблема решается закупкой более дешёвого инструмента, за счет чего удается снизить затраты, например, вдвое. Однако реальная экономия в 3–5 % не так уж и очевидна. Всё дело в последствиях, которые наступают при приобретении неоправданно дешёвых средств производства, а именно:

2. Более целесообразно купить инструмент с высокой износостойкостью. Это имеет целый ряд плюсов:

Однако такой метод, несмотря на свою прогрессивность, даёт совсем небольшой положительный эффект — около 2 % экономии от общей себестоимости.

3. Ещё более действенным станет повышение производительности обработки. Эксперты подсчитали, что:

- увеличение скорости резания на 22 % снизит расходы на 17 %;

- аналогичное повышение подачи уменьшит расходы уже на 30 %.

Результат значителен, но для его достижения необходим износостойкий инструмент высокого качества.

Неправильный подход к организации инструментообеспечения

К сожалению, технологи предприятия, цеховые инженеры и работники инструментального отдела уделяют недостаточное внимание повышению эффективности использования инструмента. Зачастую им просто не хватает времени, чтобы всё проанализировать.

При обеспечении непрерывности технологического процесса и выполнении «горящих» планов учёт и организация инструментооборота откладываются на потом. Персонал не понимает или не желает выстраивать правильную систему расхода, списания и восполнения инструмента, а заявки на его приобретение поступают хаотично и без технико-экономического обоснования.

Результат такого подхода — потеря конкурентоспособности предприятия, так как получить качественную продукцию с минимальными затратами становится невозможно.

Реальный случай на производстве

Директору подаются отчёты, из которых выходит, что за два последних года расходы на закупку режущего инструмента и оснастки выросли. Чтобы разобраться в ситуации, руководитель предприятия создаёт рабочую комиссию, куда включаются:

- менеджеры;

- основные потребители инструмента;

- цеховые мастера;

- представители инструментальных компаний.

По результатам разбирательств оказалось, что причина повышенных расходов — это рост производства продукции. Казалось бы — всё правильно, однако выпуск деталей увеличился в 3,5 раза, а расходы на инструмент — только в 2,5 раза. При этом новых работников не прибавилось. Как возможно, что инструмента было закуплено меньше, чем требуется для выполнения увеличившегося плана? В конечном итоге выяснилось, что дополнительные средства производства появились из «личных сбережений» рабочих, то есть из тумбочек.

Причина отсутствия контроля банально проста: по приходу в инструментальные кладовые инструмент сразу выдавался и списывался. То есть никто не отслеживал, как, в каких целях и в течение какого срока происходила его эксплуатация.

Что же делать?

Дабы избежать подобной ситуации, необходимо навести порядок с инструментооборотом предприятия. Важно обеспечить полную прозрачность движения инструментов на каждом этапе их жизненного цикла, а именно:

- закупки,

- учёта,

- хранения,

- выдачи,

- использования,

- переточки,

- возврата,

- списания.

Для этого потребуется:

- подготовить технико-экономическое обоснование, определить свойства и характеристики используемого инструмента с учётом техпроцесса;

- изменить подход к организации закупки — она должна быть привязана к ежегодному плану, конкретным деталям, предназначенным к выпуску;

- обеспечить наличие инструментов-дублёров;

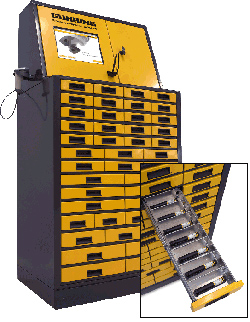

- создать единое информационное поле путём интеграции современного программного обеспечения и автоматизации складской системы хранения и выдачи;

- ужесточить контроль со стороны мастеров, наладить максимальное взаимодействие среди сотрудников, повысить ответственность персонала.

С точки зрения организации и реализации эти меры непросты. Они потребуют большой воли от руководителей, так как придётся преодолевать отрицательное воздействие человеческого фактора. Зато в результате:

- сократятся нецелевые закупки инструмента (ежегодная экономия — 5–10 %);

- снизится до минимума риск кражи и утери;

- повысится прозрачность всей цепочки инструментооборота — от заявки до списания.

К кому обратиться?

Для успешной реализации представленных задач нужно обращаться к внешним специалистам. Эксперты подготовят актуальные проекты по созданию систем инструментообеспечения предприятий.

Опытная научно-исследовательская группа:

- оптимизирует бизнес-процессы;

- подберёт и поможет освоить нужные программные продукты;

- запустит в жизнь эффективную схему инструментооборота.

Выгода для конечного заказчика (руководителя или собственника предприятия) неоспорима, ведь он добивается:

- слаженной работы структурных подразделений;

- абсолютной прозрачности затрат на приобретение инструмента;

- оперативной отчётности в реальном времени.

Такие услуги сегодня очень востребованы на рынке, и эта потребность ежегодно растёт. Их стоимость многократно меньше бюджета закупки инструмента, а эффект в денежном эквиваленте значительно превосходит другие методы экономии.