Резьбо- и профиленакатные станки нового поколения

Модернизация предприятий российского машиностроения непрерывно связана с внедрением в производство новых прогрессивных методов обработки металлов.

Одним из путей развития прогрессивной технологии машиностроения является переход на обработку металлов давлением в холодном состоянии вместо обработки резанием. Применение этого метода обработки приводит к значительному повышению производительности, повышению точности, улучшению механических свойств и чистоты поверхности обрабатываемых деталей, а также создает предпосылки для комплексной автоматизации.

Почти все современные машины и двигатели включают в себя ответственные резьбовые и шлицевые детали, условия работы которых требуют обеспечения высокой точности и повышения механических свойств резьб и шлицев. В качестве примера можно назвать силовые шпильки и анкерные связи

Хотя технология накатывания резьб хорошо известна на многих российских предприятиях и используется уже многие десятилетия, вопрос подбора соответствующего оборудования стоит достаточно остро. Это связано с недостаточным количеством опытных технологов на производстве. Кроме того, резьбонакатка остается «нишевой технологией», информации или литературы о ней немного и найти ее сложно.

Поэтому, пользуясь возможностью, хочу представить не только новые разработки компании

И сегодня на многих производствах можно встретить немецкие резьбонакатные станки моделей UPW или GWR, а также станки, изготовленные на Азовском заводе, которые имеют минимум 25 — 30 лет стажа. Это оборудование уже неоднократно отработало заложенный ресурс и только стараниями цеховой ремонтной службы находится еще в рабочем состоянии. Часто при сдаче новых станков на предприятиях можно столкнуться с их «прародителями»,

Не умаляя положительных качеств старых станков, нельзя забывать, что сегодняшние требования к резьбам, червякам и шлицам значительно выросли за последние 20 — 30 лет. В первую очередь это касается крепежа для авиационной промышленности,

Повышенные требования касаются в первую очередь как точности резьбы, например резьб по классу точности 2r (поле допуска по среднему диаметру — 0,02 мм), так и обработку особо твердых материалов с пределом прочности до 1450–1500 Н/мм².

Все это обязует машиностроителей своевременно реагировать на потребности заказчиков и предлагать не только стандартные решения, но и изготавливать станки под заказ для обработки особо сложных деталей.

Станки серии UPW

Одним из современных решений стала новая линейка оборудования серии UPW.

Хотя эта серия хорошо известна в России, новый станок имеет много отличий и современных конструкционных решений по сравнению с моделью 70 —

Станки модели UPW выпускаются с давлением накатки от 5 до 100 тонн, что позволяет обрабатывать детали диаметром от 1 до 150 мм. В зависимости от требований заказчика или от конструкции производимых деталей возможны различные компоновки станка или загрузочных устройств.

Стандартная стойка управления станка — командоконтроллер Siemens (SPS) или ЧПУ (CNC), возможно исполнение станка с двумя подвижными бабками, а также с приводом от серводвигателей (

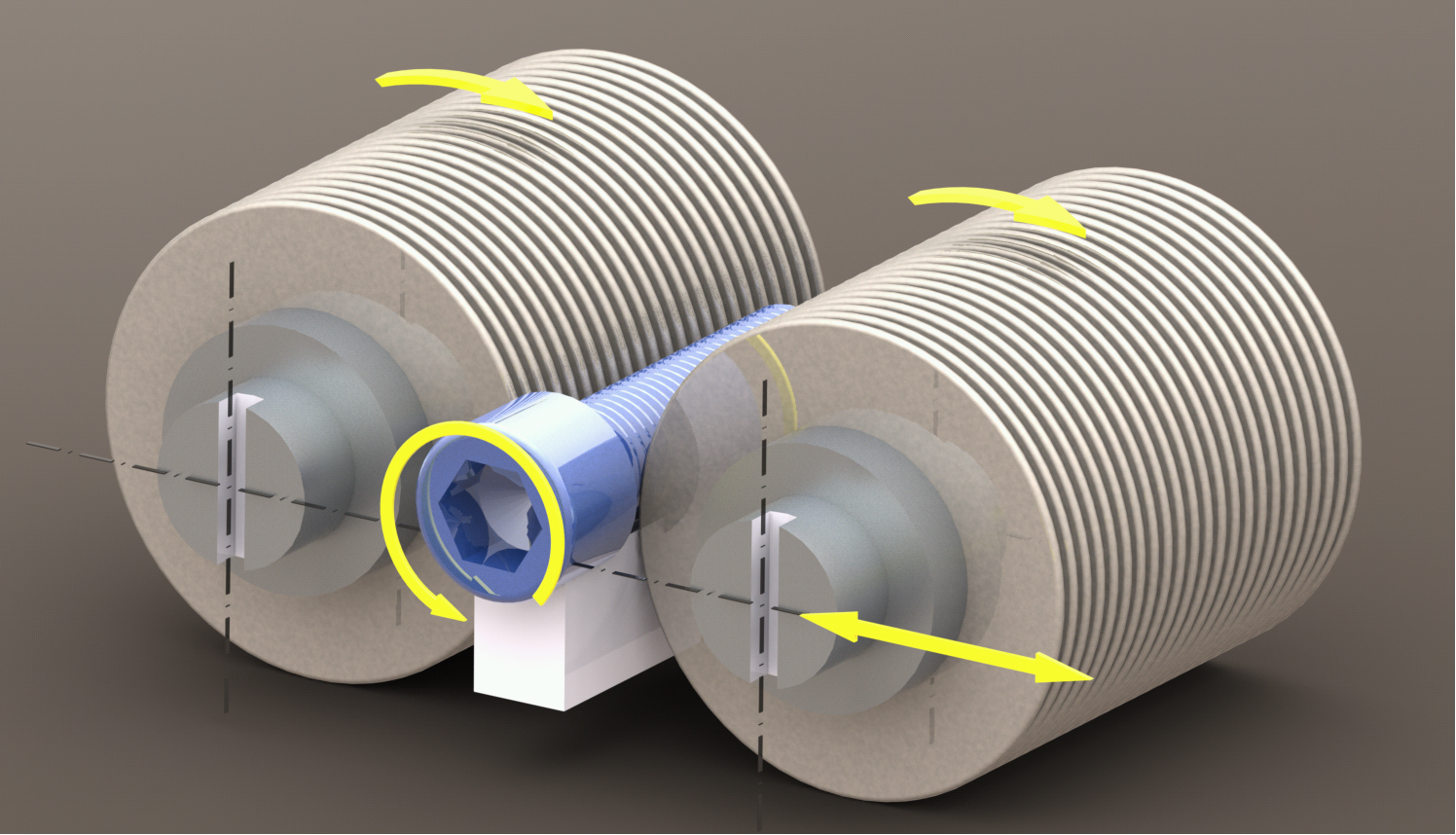

Одним из важных преимуществ станка по сравнению со старой моделью являются наклонные шпиндели станка, позволяющие использовать станок как для накатки коротких резьб (до 200 мм) способом радиальной накатки, так и для накатки длинных резьб (до 6 метров) методом накатки на проход.

Конструкция нового станка стала более компактной и удобной для настройки и обслуживания станка и рассчитана на многолетнее использование на производстве.

За счет сочетания литой и сварной конструкции станина станка достигается максимальная жесткость при одновременно открытом вверх рабочем пространстве.

Универсальная конструкция позволяет использовать станок для накатки врезным или проходным способом. Таким образом, могут выполняться производственные задания с повышенной производительностью. Ручная загрузка и выгрузка по причине открытого рабочего пространства не требует особых усилий и удобна для работы.

Передвижение суппорта происходит по высокоточным профильным направляющим. Используемая система гарантирует наивысшую жесткость и значительную динамическую и статическую несущую способность. Эти особенности позволяют использовать более высокие мощности обработки с одновременным повышением точности и качества поверхности обрабатываемых деталей. Это приводит к улучшению вибрационной характеристике с пониженными амплитудами колебаний, вследствие чего увеличивается стойкость инструмента.

Система управления

- плавное гидравлическое регулирование давления накатки и скорости подачи;

- плавная электрическая настройка скорости вращения шпинделей;

- электрическая установка длины хода подвижной бабки;

- точно и легко устанавливаемый угол наклона накатных шпинделей;

- выносные опоры с быстродействующим зажимом.

Время переналадки может быть дополнительно сокращено, благодаря использованию инструмента, прошлифованного специальным образом (PSS) и не требующего настройки по витку резьбы.

Информация о настройке станка в процессе накатки легко доступна для оператора. Используется оптическая индикация для следующих параметров:

- позиция точной осевой установки боковой стороны бабки;

- осевые пружины боковой стороны бабки;

- индикация ограничения хода салазок;

- угол наклона накатных шпинделей;

- цифровое отображение положения подвижной бабки.

Одним из новых технических решений, направленных на повышение точности резьб, а также на сокращение времени переналадки станка является электромагнитная муфта. Если раньше для настройки станка по витку резьбы требовалось вручную открыть защитную крышку муфты, рассоединить муфту сцепления, провернуть ее и заново соединить, то сейчас все эти операции производятся только на дисплее станка. При нажатии на кнопку происходит рассоединение муфты привода шпинделей, затем при помощи другой кнопки проворачивается один шпиндель. После этого муфта соединяется.

Настройка продолжительности прокатки и паузы осуществляется с дисплея станка.

Управление станка позволяет применять различные рабочие программы:

- ручная при помощи ножной педали или кнопки на дисплее;

- полуавтоматическая с заданием времени накатки;

- автоматическая с предварительным заданием продолжительности накатки и паузы;

- подкатка резьб;

- проходное накатывание с / без гидравлики.

Автоматизация возможна в любое время благодаря открытому решению рабочего пространства. Обслуживание станка существенно облегчено благодаря открывающейся вверх конструкции. Это сокращает штучное время, благодаря упрощению принципа подвода и отвода деталей. Тем самым станок способен решать практически любую задачу обработки.

Сокращение времени обработки достигается с помощью бесступенчатого выбора частоты вращения в сочетании со встроенным гидравлическим ускоренным обратным ходом при врезном методе и еще более усиленным главным приводным двигателем. Уменьшение времени прокатки может составить до 60%.

При заказе соответствующего высокоскоростного проходного пакета достижимы скорости до 35 м/мин при накатке на проход.

Для

Станки серии СNC

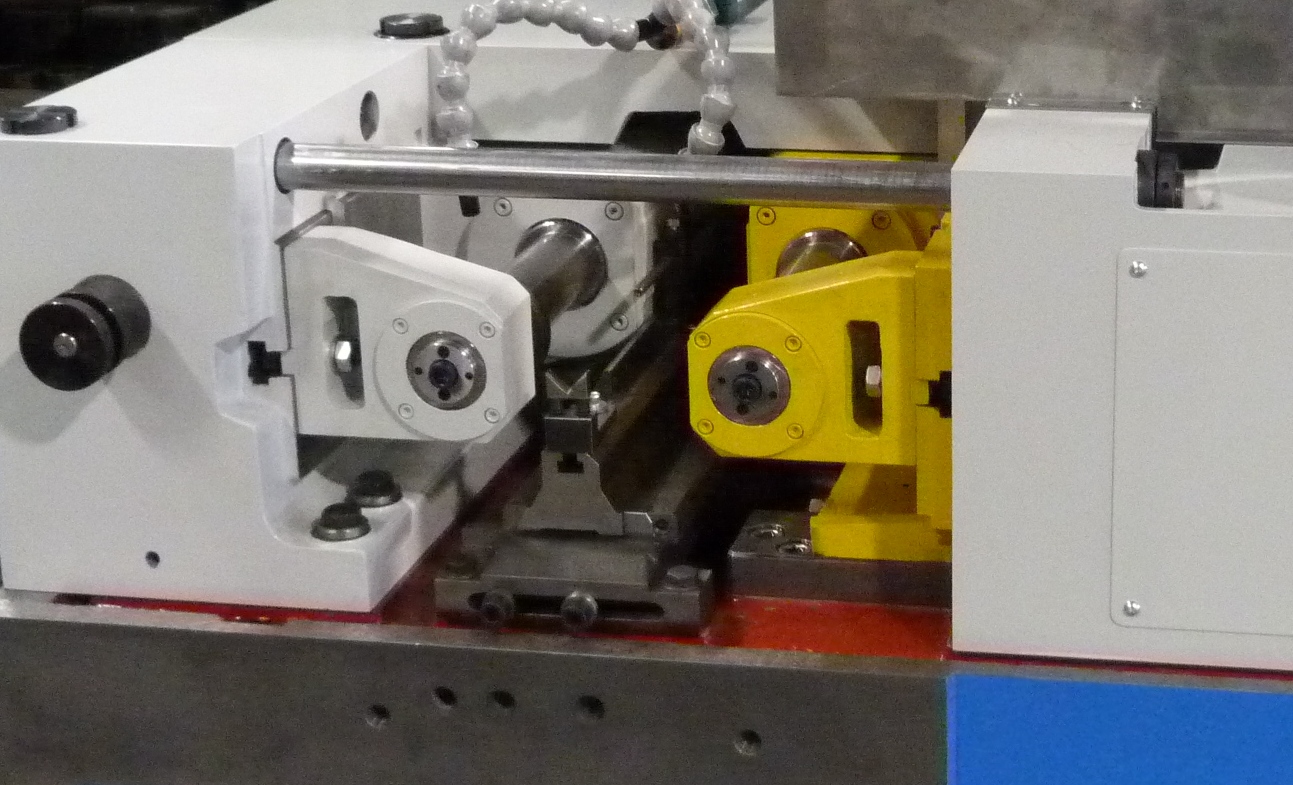

Станки серии CNC уже многие годы поставляются на российские и другие предприятия авиационной, транспортной и машиностроительной промышленности. Станки легко оборудовать системой автоматической загрузки, но можно использовать и в ручном режиме для накатки сложных и точных деталей — шлицов, червяков, ответственных резьб, рифлений и других профилей, для калибровки цилиндрических тел, а также для накатки " на проход» т. д.

Станки серии CNC уже многие годы поставляются на российские и другие предприятия авиационной, транспортной и машиностроительной промышленности. Станки легко оборудовать системой автоматической загрузки, но можно использовать и в ручном режиме для накатки сложных и точных деталей — шлицов, червяков, ответственных резьб, рифлений и других профилей, для калибровки цилиндрических тел, а также для накатки " на проход» т. д.

Преимуществом системы ЧПУ является не только точность управления станком, благодаря позиционированию подвижной бабки с повторяемостью до 0,005 мм, но и возможность ввода в память станка более 250 программ накатки резьб. Их наличие позволяет значительно сократить время при переналадке станка, достаточно только сменить накатной инструмент, накатной нож и выбрать программу. Это также позволяет экономить обычно дорогостоящие детали для настройки станка.

Немаловажной характеристикой является и то, что на станке может работать низкоквалифицированный персонал при условии, что программы накатки составлены заранее.

При подключении к станку принтера можно распечатывать характеристики накатки резьб по каждой детали, что может быть использоваться для подготовки технологической документации.

Станки серии CNC выпускаются с давлением накатки от 10 до 35 тонн.

Конструктивные особенности

Конструкция станка компактна и соответственно не занимает много места. Цельнолитая станина станка является жесткой конструкцией, что обеспечивает высокую точность накатки и стабильность в долговременном производственном процессе.

Конструкция станка компактна и соответственно не занимает много места. Цельнолитая станина станка является жесткой конструкцией, что обеспечивает высокую точность накатки и стабильность в долговременном производственном процессе.

Передвижение подвижной бабки осуществляется по стабильным высокоточным направляющим типа «ласточкин хвост» с пришабренными поверхностями и регулируемым клином. Это гарантирует максимальную точность движения при длительной работе. Дополнительными характеристиками станка являются пришабренные соединительные поверхности, а также привод накатных шпинделей от червячной передачи и шлицевых валов.

Все это позволяет экономить время переналадки станка, поскольку:

- не требуется ручной установки скорости вращения шпинделей;

- программирование подачи подвижной головки производится с пульта управления;

- не требуется выставлять давление накатки, так как программа станка сама рассчитывает необходимое давление, базируясь на скорости деформации.

Необходимое давление накатки будет автоматически рассчитано интегрированными программами.

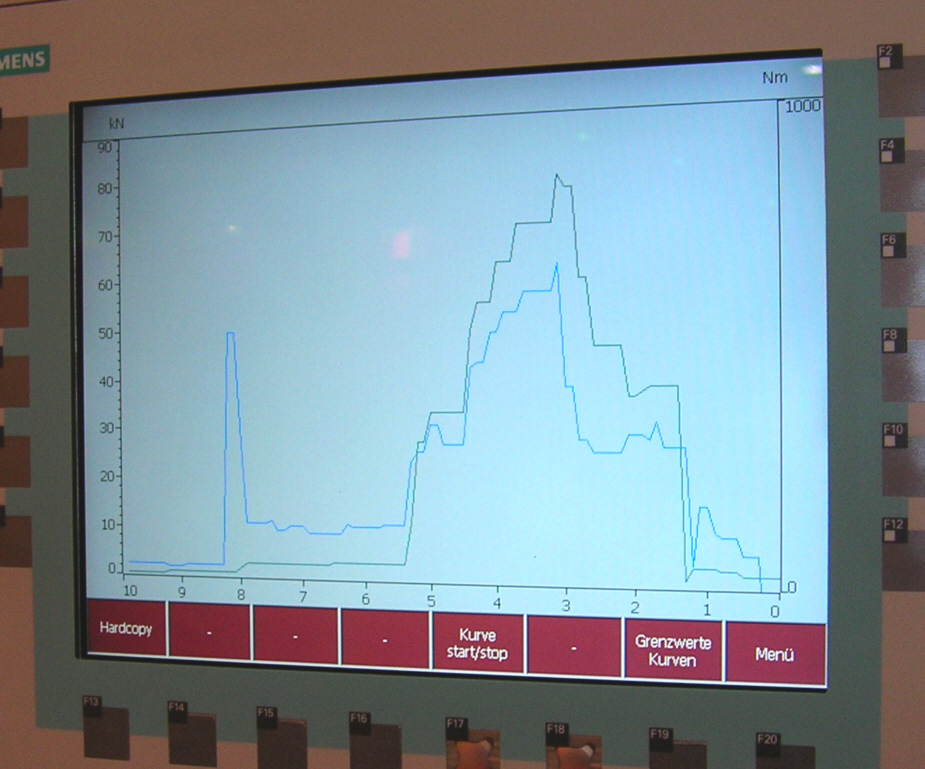

Система управления Siemens S7 и программное обеспечение

Встроенная в станок измерительная система определяет положение и скорость подвижной бабки с точностью до одного микрона. Направляющие подвижной головки выполнены как

Бесступенчатое регулирование скорости вращения шпинделей позволяет выбрать оптимальные обороты из диапазона 20 — 90 об/мин.

Система контроля качества отслеживает позиционирование подвижной головки и требуемое давление накатки деталей. При введении поля допуска происходит отсортировка качественных и бракованных деталей и соответствующий сигнал поступает на дисплей.

Резьбонакатной инструмент

Влияние резьбонакатного инструмента на процесс накатки является не менее важным, чем влияние конструкции самого станка.

Качество изготовления накатных роликов зависит не только от марки стали и способа закалки, но и от умения прошлифовать требуемый профиль. На стойкость комплекта инструмента влияет ряд факторов, зависящих от характеристик обрабатываемых заготовок (марки стали, механических свойств, микроструктуры), накатного инструмента (конструкции, марки стали, механических свойств, режима термической обработки), состояния накатного оборудования и условий эксплуатации (режимов накатывания и охлаждения СОЖ).

Обычно наибольшую сложность представляет накатка высокопрочных сталей в каленом состоянии. Для накатки резьб с классом прочности 12.9, а также деталей из титановых и жаропрочных сталей на никелевой основе применяются ролики из быстрорежущих и специальных сплавов. Титановые и никелевые сплавы часто используются в авиационной промышленности и трудно поддаются деформации. Традиционно используемые ролики с накатанной резьбой не дают достаточной стойкости и при накатке некоторых видов жаропрочных сталей выкрашиваются спустя 100 деталей. Использование специальных твердосплавных материалов и шлифованный профиль резьбы роликов позволяет накатывать материалы с пределом прочности до 1500 МПа с достаточной стойкостью.

Использование твердосплавных роликов целесообразно также во всех областях промышленности, где применяются материалы с пределом прочности более 1000 МПа. Так, например, при накатке резьбы М 14×1,5 с классом прочности 10.9 стойкость достигает 80 тысяч штук одним комплектом до перешлифовки.

Представителем

Тел.

Дипл.-инж. Гашков И.В.