Новые возможности для сервисных металлоцентров от компании LVD

Когда один из ведущих сервисных металлоцентров Италии IRON s.p.a. решил расширить номенклатуру услуг для своих клиентов, он обратился к лидеру в области технологий гибки - компании LVD.

Компания IRON s.p.a. была создана в 1986 году, и на данный момент она добилась существенного роста производства. В своей деятельности компания руководствуется тремя важными показателями: цена, ориентирование на заказчиков и высокое качество продукции.

Клиенты металлоцентра - это предприятия из различных отраслей промышленности, включая энергетическую, сельскохозяйственную и транспортную.

Основным материалом, используемым на производстве, является конструкционная сталь. В месяц обрабатывается до 11000 тонн металла, из которых 25 - 30% подвергается профилированию или гибке.

По словам генерального менеджера IRON s.p.a. Альби Массимилиано, на рынке сервисных металлоцентров присутствует высокая конкуренция. Почти каждая компания может предложить конкурентные цены, поэтому важно заинтересовать клиента чем-то большим. Таким образом, руководство компании и пришло к тому, что необходимо расширять спектр услуг, предлагаемый клиентам.

Генеральный менеджер IRON s.p.a. Альби Массимилиано:

Генеральный менеджер IRON s.p.a. Альби Массимилиано:

«Изначально мы предоставляли услуги по профилированию и резке листа. Когда мы решили закупить оборудование для осуществления услуги по гибке металла, нам было важно найти решение, которое бы соответствовало трём нашим составляющим: умеренной цене, потребностям клиентов, а также высокому уровню качества. Наряду с гибкой изделий большой длины (до 14 метров) также была потребность в обработке более коротких деталей с высокой производительностью, точностью и скоростью.

Решение, которое представила компания LVD, сразу выделилось на фоне предложений других производителей, поскольку помимо станков компанией было предложено комплексное решение по гибке листового металла определенных характеристик и размеров».

Руководством IRON s.p.a. было принято решение о внедрении трёх листогибочных прессов LVD. Был приобретён PPEB-EFL с усилием 220 тонн и длиной гиба 3 метра для быстрой и эффективной гибки коротких деталей, а также два тяжелых пресса PPEB-H: с усилием 800 тонн и длиной гиба 9 метров и с усилием 800 тонн и длиной гиба 5 метров, которые могут работать как самостоятельно, так и в тандеме для синхронизированной гибки деталей большой длины.

Все прессы оснащены запатентованной адаптивной технологией гибки от LVD Easy-Form ® Laser, которая гарантирует неизменно высокое качество и точность гибки.

Альби Массимилиано:

«Использование технологии Easy-Form ® Laser позволило нам обеспечить неизменно высокое качество и точность гибки, а также помогло сократить время, затрачиваемое на обработку изделий».

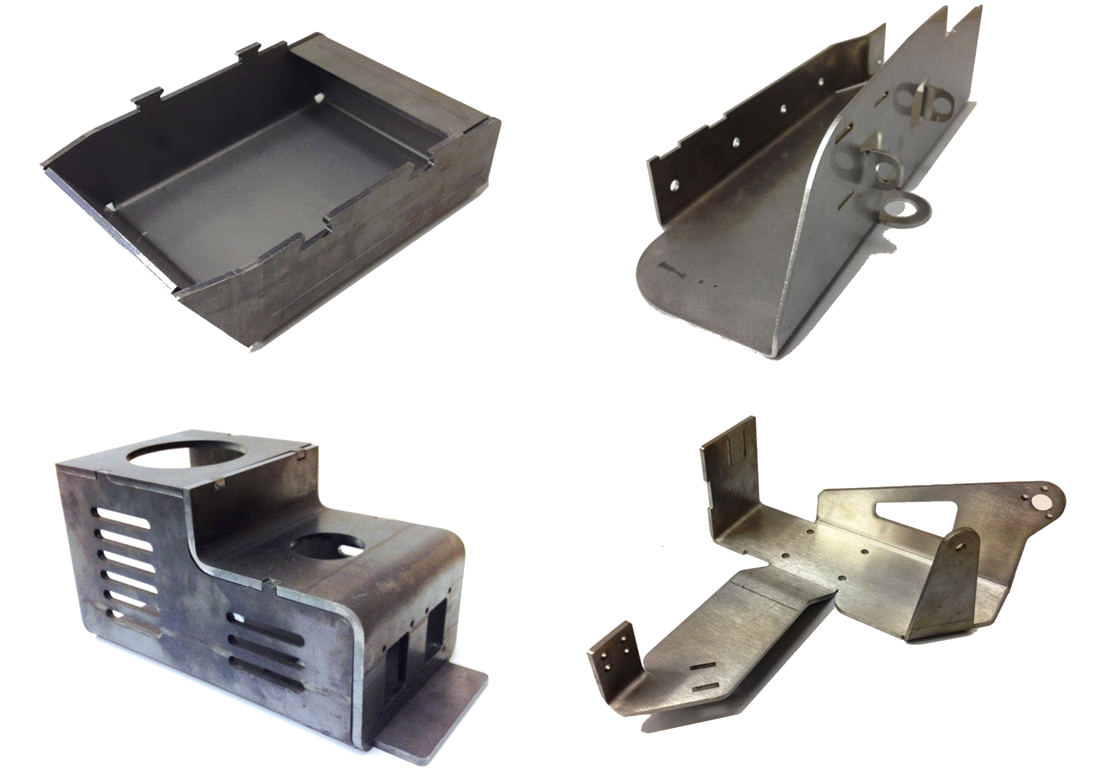

Детали, обработанные на станке серии PPEB компании LVD в Демонстрационно-Технологическом Центре «Вебер Комеханикс»

В основе данной технологии лежит уникальная система измерения угла гиба, которая используется для контроля и определения угла непосредственно в процессе гибки. Это позволяет производить точный гиб уже с первой детали и, следовательно, сократить время производственного цикла.

«Выбор поставщика оборудования и определение требуемых от машины характеристик является лишь частью процесса», - утверждает Альби Массимилиано – ключевым этапом является успешное внедрение технологии».

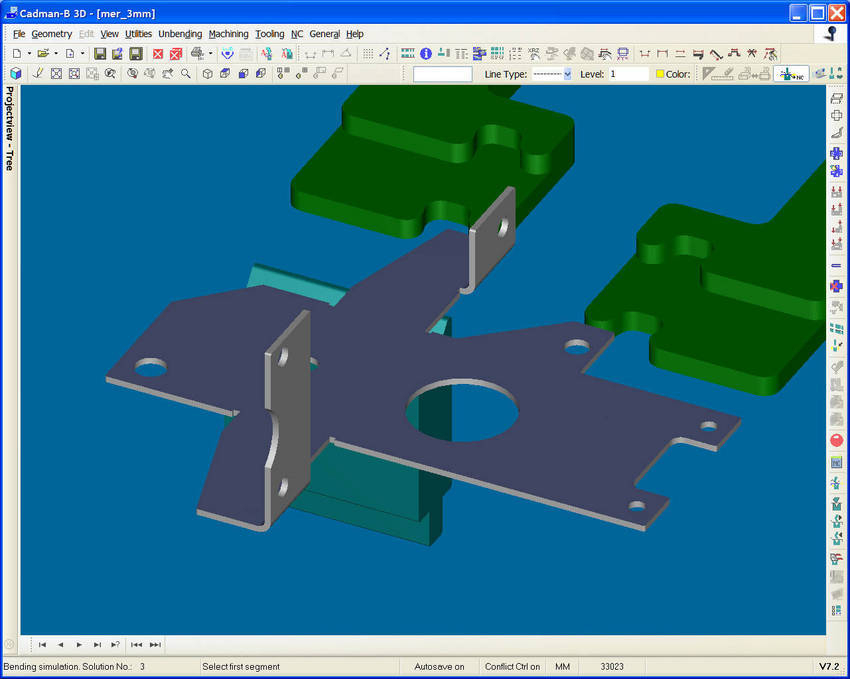

Компания IRON s.p.a. успешно реализовала на своем производстве комплексную технологию гибки «Art to Part» («От технической проработки до готового изделия»), предложенную LVD. На этапе проработки детали программное обеспечение CADMAN LVD B 3D позволяет импортировать файлы или создавать 3D модели и, используя встроенную базу данных гибки LVD, получать правильную и точную развертку деталей. Технология Easy-Form ® Laser LVD в процессе определения угла также обращается к встроенной базе данных. В результате листогибочные пресса, оснащенные данными технологиями, позволяют в режиме реального времени получать высокую точность и качество обработки с первой детали.

Компания IRON s.p.a. успешно реализовала на своем производстве комплексную технологию гибки «Art to Part» («От технической проработки до готового изделия»), предложенную LVD. На этапе проработки детали программное обеспечение CADMAN LVD B 3D позволяет импортировать файлы или создавать 3D модели и, используя встроенную базу данных гибки LVD, получать правильную и точную развертку деталей. Технология Easy-Form ® Laser LVD в процессе определения угла также обращается к встроенной базе данных. В результате листогибочные пресса, оснащенные данными технологиями, позволяют в режиме реального времени получать высокую точность и качество обработки с первой детали.

«Важным преимуществом системы является то, что оператор может пополнять базу данных при работе со станком», - добавляет Альби Массимилиано.

«Наши ожидания от использования нового оборудования были оправданы в полной мере, поскольку решения, предложенные LVD, дали нам высокие показатели по качеству и точности обработки, что очень важно для нас. Наша компания имеет сертификат ISO9001 и это является подтверждением качества нашей продукции, а также нашим уникальным преимуществом по сравнению с другими конкурентами.

В процессе реализации технологии LVD на производстве наши отношения с компанией переросли в тесное деловое партнерство. Их знания, целеустремленность и инновационные решения имели большое значение в развитии IRON s.p.a. на нынешнем этапе, и я уверен, будут играть важную роль в наших планах на будущее.

Внедрение листогибочных прессов и программного обеспечения LVD позволило ведущему сервисному металлоцентру Италии предложить дополнительные возможности для клиентов и реализовать их на достойном уровне. В будущем IRON s.p.a. планирует внедрять новые технологии с целью предоставления лучшего сервиса, качества и цены для своих заказчиков».