Установки ручной воздушно-плазменной резки серии SHARK

Производитель: CEA

Модели в наличии на складе:

Модели источников плазменной резки SHARK с одно- и трехфазным подключением оборудованы инновационными плазматронами, позволяющими увеличить скорость и качества реза. В аппаратах серии SHARK используются инверторные технологии. Они являются эффективным решением для ручной резки любого металла, в том числе перфорированных листов. Электронная регулировка в сочетании с точностью и широкими возможностями инвертера позволяет устанавливать оптимальные параметры в зависимости от толщин используемого материала для получения реза высокого качества.

Плазматроны SK для ручной резки и SKM, используемые при автоматизации с ЧПУ, позволяют проводить резку без высокочастотного зажигания дуги, что уменьшает вредные выбросы в атмосферу.

С помощью аппаратов серии SHARK возможно осуществлять плазменную строжку – быстрый и экономичный способ для удаления металла. По сравнению с традиционной строжкой угольными электродами плазменная резка не требует высокой квалификации оператора, позволяет четко видеть область строжки и снижает шум и выбросы дыма на рабочем месте.

Основные технические характеристики

| Модель | SHARK 35 compressor | SHARK 45 | SHARK 75 | SHARK 105 | SHARK 125 | SHARK 155 |

| Напряжение питания при 50/60 Гц, В | 1~230 | 1~230 | 3~400 | 3~400 | 3~400 | 3~400 |

| Потребляемая мощность, кВA |

6,05 |

5,5 | 11 | 15 |

21 |

27,7 |

| Плавкий предохранитель, A | 16 | 16 | 16 | 16 |

30 |

25 |

| Коэффициент мощности/cos ф | 0,65/0,99 | 0,97/0,99 | 0,87/0,99 | 0,90/0,99 |

0,89/0,99 |

0,89/0,99 |

| Максимальный КПД, % |

71 |

80 | 85 | 85 |

86 |

85 |

| Диапазон тока, A | 10-30 | 20-40 | 20-70 | 20-100 |

25-120 |

20-150 |

| Ток (температура 40°С) при 100 % ПВ, A |

|

20 | 55 | 70 |

100 |

100 |

| Ток (температура 40°С) при 60 % ПВ, A |

25 |

30 | 65 | 90 |

20 |

120 |

| Ток (температура 40°С) при X % ПВ, A | 30 (40%) | 40 (35%) | 70 (40%) | 100 (40%) |

- |

150 (30%) |

| Толщина реза рекомендуемая, мм |

8 |

10 | 20 | 30 |

40 |

45 |

| Толщина реза максимальная, мм |

10 |

15 | 25 | 35 |

45 |

50 |

| Толщина реза разделительный рез, мм |

15 |

18 | 30 | 40 |

50 |

60 |

| Давление воздуха, атм. | 3,5-4,0 | 5,0-5,5 | 5,0-5,5 | 5,0-6,0 | 5,0-6,0 | 5,0-6,0 |

| Расход воздуха, л/мин | 70-80 | 130-150 | 190-210 | 280-330 | 280-330 | 360-410 |

| Стандарты | EN 60974-1, EN 60974-7, EN 60974-10 | EN 60974-1, EN 60974-7, EN 60974-10 | EN 60974-1, EN 60974-3, EN 60974-7, EN 60974-10 | EN 60974-1, EN 60974-3, EN 60974-7, EN 60974-10 | EN 60974-1, EN 60974-3, EN 60974-7, EN 60974-10 | EN 60974-1, EN 60974-3, EN 60974-7, EN 60974-10 |

| Класс защиты | IP 23S | IP 23S | IP 23S | IP 23S | IP 23S | IP 23S |

| Габаритные размеры, мм | 425х220х540 | 390х185х595 | 390х185х595 | 390х185х595 | 515х290х730 | 515х290х730 |

| Вес, кг | 20,5 | 16 | 23 | 24 |

48 |

48 |

Конструктивные особенности

Конструктивные особенности

- Электронное управление для высокого качества резки.

- Встроенный компрессор с воздушным фильтром для SHARK 25.

- Прочный металлический корпус с ударопрочной пластиковой лицевой панелью.

- Наклонная лицевая панель управления с хорошим углом обзора, удобная для чтения и регулировки.

- Плазменный резак с зажиганием дуги без использования высокочастотного осциллятора.

- Высокая скорость и качество резки.

- Возможность резки сплошного или решетчатого материала.

- Возможность контактной резки на токах до 50 А без дополнительных приспособлений.

- Плазменная строжка.

- Устройство защиты на горелке от поражения оператором электрическим током.

- Автоматическая продувка газа после резки.

- Экономное потребление электроэнергии.

- Чувствительность к перепадам в сети ±15−20%.

- Цифровой дисплей для модели SHARK 155.

- Возможность автоматической резки для моделей SHARK 75-M, 105-M и 155-M.

- Встроенный блок защиты от больших перепадов напряжений в сети PFC для SHARK 45.

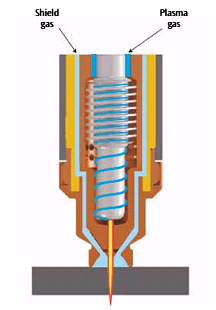

В плазматронах SK для ручной резки и SKM для автоматической резки применена новейшая технология HPC, которая обеспечивает узкий прямоугольный рез за счет увеличения плотности плазменного луча и уменьшения ширины зоны реза. Металл легко удаляется из зоны реза, образуются аккуратные порезы, отсутствует окалина, обеспечиваются минимальная зона термического влияния и максимально прямые края. В плазматронах, использующих технологию HPC, потоки газа направляются к оси режущей дуги, тем самым формируя плазменный луч очень высокой температуры, который проводит расплав и испарение металла из зоны реза наиболее эффективным способом. Эта технология позволяет также избежать феномена двойной дуги – формирования двух дуг между катодом и поверхностью обрабатываемой детали, что является причиной повреждения сопла и нестабильности дуги. Таким образом, технология HPC обеспечивает высокое качество и лучшую производительность резки наряду с более длительным сроком эксплуатации расходных материалов.

В плазматронах SK для ручной резки и SKM для автоматической резки применена новейшая технология HPC, которая обеспечивает узкий прямоугольный рез за счет увеличения плотности плазменного луча и уменьшения ширины зоны реза. Металл легко удаляется из зоны реза, образуются аккуратные порезы, отсутствует окалина, обеспечиваются минимальная зона термического влияния и максимально прямые края. В плазматронах, использующих технологию HPC, потоки газа направляются к оси режущей дуги, тем самым формируя плазменный луч очень высокой температуры, который проводит расплав и испарение металла из зоны реза наиболее эффективным способом. Эта технология позволяет также избежать феномена двойной дуги – формирования двух дуг между катодом и поверхностью обрабатываемой детали, что является причиной повреждения сопла и нестабильности дуги. Таким образом, технология HPC обеспечивает высокое качество и лучшую производительность резки наряду с более длительным сроком эксплуатации расходных материалов.

Технология HPC используется в плазменных горелках с током резки выше 60 А.

Комплектация и опции

Базовая комплектация

- Установка.

- Плазматрон с рукавом 4/6 м.

- Начальный комплект ЗИП для плазматрона.

- Обратный кабель 4 м.

Дополнительная комплектация

- тележка

- циркуль для плазматрона

- воздушный фильтр и сменные картриджи к нему

- сварочная маска

- расходные материалы для плазматрона

- плазматроны для ручной резки 12 метров

- плазматроны для автоматической резки 6 и 12 метров