Автоматы продольного точения (“Swiss type”) с ЧПУ

Производитель: DYNO SEIKI

Станки предназначены для крупносерийного и массового производства деталей в автоматическом цикле из прутка различных материалов, таких как сталь, алюминий, медь, титан и т. д. На станках могут производиться токарные и фрезерные операции, сверление и нарезание резьбы. Станки данного типа требуют заготовки в виде качественного прутка с допуском на диаметр до 0,1 мм и прямолинейностью не хуже 0,5 мм на длине 1 метр. Возможность установки противошпинделя и приводного инструмента значительно расширяют технологические возможности оборудования. Станки могут работать с круглым и шестигранным прутком, а также прутком других форм.

Основные технические характеристики

Основные технические характеристики

| Модель | DSW-12 | DSW-20 | DSW-32 | DSW-42 | ||

| Рабочая зона станка | ||||||

| Максимальный диаметр наружного точения, мм | Ø12 | Ø20 | Ø32 | Ø42 | ||

| Максимальный ход подающей цанги (макс. перемещение по оси Z1), мм | с поддерживающей цангой | 140 | 220 | 315 | 180 | |

| без поддерживающей цанги | 30 | 50 | 85 | 110 | ||

| Суппорт наружного точения | ||||||

| Количество инструментов | 6 | 6 | 6 | 5 | ||

| Сечение державки инструмента, мм | 10 | 12 | 16 | 20 | ||

| Суппорт осевого инструмента | ||||||

| Количество инструментов | 4 | 4 | 4 | 5 | ||

| Система зажима инструмента | ER 11 | ER 16 | ER 20 | ER 20 | ||

| Максимальный диаметр сверления, мм | Ø8 | Ø10 | Ø13 | Ø13 | ||

| Максимальный диаметр внутренней резьбы | M6 × P1,0 | M8 × P1,25 | M12 × P1,75 | M12 × P1,75 | ||

| Узел приводного инструмента | ||||||

| Количество инструментов | 4 | 5 ~ 10 | 5 ~ 10 | 4 ~ 6 | ||

| Максимальная скорость вращения инструмента, об/мин | 10 000 | 8 000 | 6 000 | 6 000 | ||

| Мощность привода инструмента, кВт | 0,75 | 1,2 | 1,4 | 1,4 | ||

| Система зажима инструмента | ER 11 | ER 16 | ER 20 | ER 20 | ||

| Максимальный диаметр сверления, мм | Ø6 | Ø8 | Ø10 | Ø10 | ||

| Максимальный диаметр внутренней резьбы | M5 × P0,8 | M6 × P1,0 | M8 × P1,25 | M8 × P1,25 | ||

| Максимальный диаметр фрезы, мм | Ø7 | Ø10 | Ø13 | Ø13 | ||

| Шпиндель | ||||||

| Максимальная скорость вращения шпинделя, об/мин |

10 000 (опц. до 15 000) |

10 000 | 7 000 | 6 000 | ||

| Мощность привода (постоянная / в течение 15 мин), кВт | 2,2 / 3,7 | 2,2 / 3,7 | 5,5 / 7,5 | 5,5 / 7,5 | ||

| Индексация на главном шпинделе (СS-ось) | 0,001º | 0,001º | 0,001º | 0,001º | ||

| Контршпиндель | ||||||

| Максимальный диаметр наружного точения в контршпинделе, мм | Ø12 | Ø20 | Ø32 | Ø42 | ||

| Максимальная длина отверстия в контршпинделе, мм | 80 | 80 | 130 | 110 | ||

| Максимальный вылет заготовки в контршпинделе, мм | 30 | 30 | 50 | 50 | ||

| Максимальная скорость вращения контршпинделя, об/мин | 10000 | 8000 | 7000 | 6000 | ||

| Индексация контршпинделя (ось С), ° | 0,001 | 0,001 | 0,001 | 0,001 | ||

| Мощность привода (постоянная / в течение 15 мин), кВт | 2,2/3,7 | 1,5/2,2 | 2,2/3,7 | 3,7/5,5 | ||

| Суппорт для обработки задней зоны | ||||||

| Количество инструментов | 4 | 4 | 4 | 4 | ||

| Максимальный диаметр сверления осевыми инструментом, мм | Ø8 | Ø8 | Ø13 | Ø13 | ||

| Максимальный диаметр сверления приводным инструментом, мм | Ø6 | Ø5 | Ø6 | Ø6 | ||

| Максимальный диаметр нарезания резьбы осевым инструментом, мм | М6×1,0 | М6×1,0 | М6×1,0 | М6×1,0 | ||

| Максимальный диаметр нарезания резьбы приводными инструментом, мм | М5×0,8 | М4×0,7 | М5×0,8 | М5×0,8 | ||

| Максимальная скорость вращения приводного инструмента, об/мин |

8000 |

8000 | 5000 | 5000 | ||

| Мощность привода инструмента, кВт | 0,75 | 0,4 | 0,75 | 0,75 | ||

| Общие данные | ||||||

| Скорость перемещения по осям, м\мин | 32 | 30 | 30 | 30 | ||

| Система ЧПУ | FANUC 0i | FANUC 31i | FANUC 31i | FANUC 0i-T | ||

| Емкость СОЖ, л | 200 | 260 | 425 | 425 | ||

| Габаритные размеры станка (с закрытым ограждением), мм | 2500×1400×1700 | 2710×1470×1940 | 2930×1550×2030 | 2930×1550×2140 | ||

| Вес нетто, кг | 1 750 | 2 300 | 3 200 | 3 300 | ||

Конструктивные особенности

Конструктивные особенности

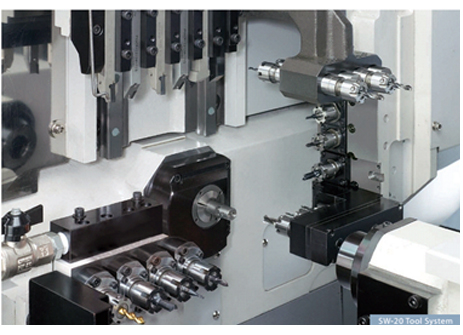

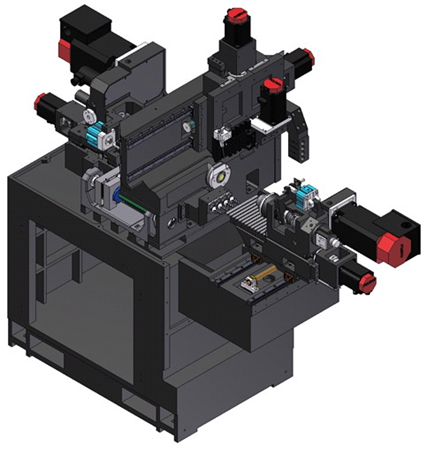

Автоматы продольного точения серии DSW имеют широко используемую в станках такого назначения компоновку с линейным расположением инструмента для наружного точения, блоком неприводного осевого инструмента на кронштейне, подвижным по оси Z шпинделем, вращающейся поддерживающей цангой. Прямая передача в трансмиссии привода главного движения серии DSW позволяет полностью реализовать возможности двигателя как по скорости, так и по крутящему моменту. Данное сочетание конструктивных решений позволило семейству DSW достичь оптимальных значений соотношения цена/качество и удовлетворить потребности широкого круга заказчиков.

Станина, передняя бабка и детали суппорта цельнолитые из специализированного чугуна класса Meehanite. Литые элементы проходят процедуру искусственного и естественного старения. Суммарное время процесса искусственного старения составляет 32 часа.

Применяемая технология искусственного старения:

- нагрев в течение 2 часов до 400°С с последующей выдержкой в течение 1 часа;

- нагрев в течение 3 часов от 400 до 580°С;

- выдержка при температуре 580°С в течение 4,5 часов;

- охлаждение со скоростью 50°С/час от 580 до 430°С;

- естественное охлаждение от 430°С до температуры окружающей среды.

После искусственного старения все отливки проходят естественное старение в течение 3−6 месяцев.

Механическая обработка отлитых компонентов производится на фрезерных станках OKUMA, Mitsui Seiki, YASDA. Привалочные плоскости основных узлов проходят процедуру шабрения, благодаря чему достигается высокая точность и жесткость конструкции.

Обработка ответственных отверстий передней бабки производится на прецизионном расточном станке YASDA в условиях термостатированного помещения. После сборки станок поступает на тестовый стенд, где в течение 24 часов контролируются температура, уровень шума и вибрации при различных режимах и нагрузках с занесением результатов в базу данных.

Шарико-винтовые пары (ШВП) по обеим линейным осям собраны с преднатягом и имеют прямой привод от двигателя через муфту. Ошибки шага ШВП измеряются с использованием лазерной системы производства Agilent Technologies (США), корректирующие значения заносятся в память систему ЧПУ.

Комплектация и опции

Базовая комплектация станка

- Система ЧПУ Fanuc 0i/31i-T с 10,4" цветным LCD-дисплеем.

- 6-позиционный резцовый блок для наружного точения (DSW-42 – 5 поз.).

- 4-позиционный блок осевого инструмента (без привода инструмента).

- Блок приводного инструмента.

- Стандартный комплект инструментальной оснастки.

- Вращающийся узел люнетной цанги.

- Противошпиндель с приводным инструментальным блоком.

- Трансформатор.

- Устройство подачи прутка (3 м).

- Комплект документации на станок: руководство по эксплуатации станка на русском и английском языках; руководство по эксплуатации системы ЧПУ Fanuc, техобслуживанию ЧПУ, по параметрам ЧПУ на русском языке; сборник электрических схем на английском языке; схема PLC (программируемый логический контроллер) на английском языке.

- Запасные части к станку (комплект ремней, предохранители, кнопки).

Дополнительная комплектация станка

- Блоки приводного инструмента (осевые, радиальные, специальные).

- Противошпиндель.

- Системы выгрузки деталей сквозь противошпиндель (для длинномерных деталей).

- Насосы СОЖ высокого давления (55 и 75 бар).

- Системы удаления масляного тумана.

- Цанги, люнетные цанги.

- Устройства подачи прутка и оснастка к ним.