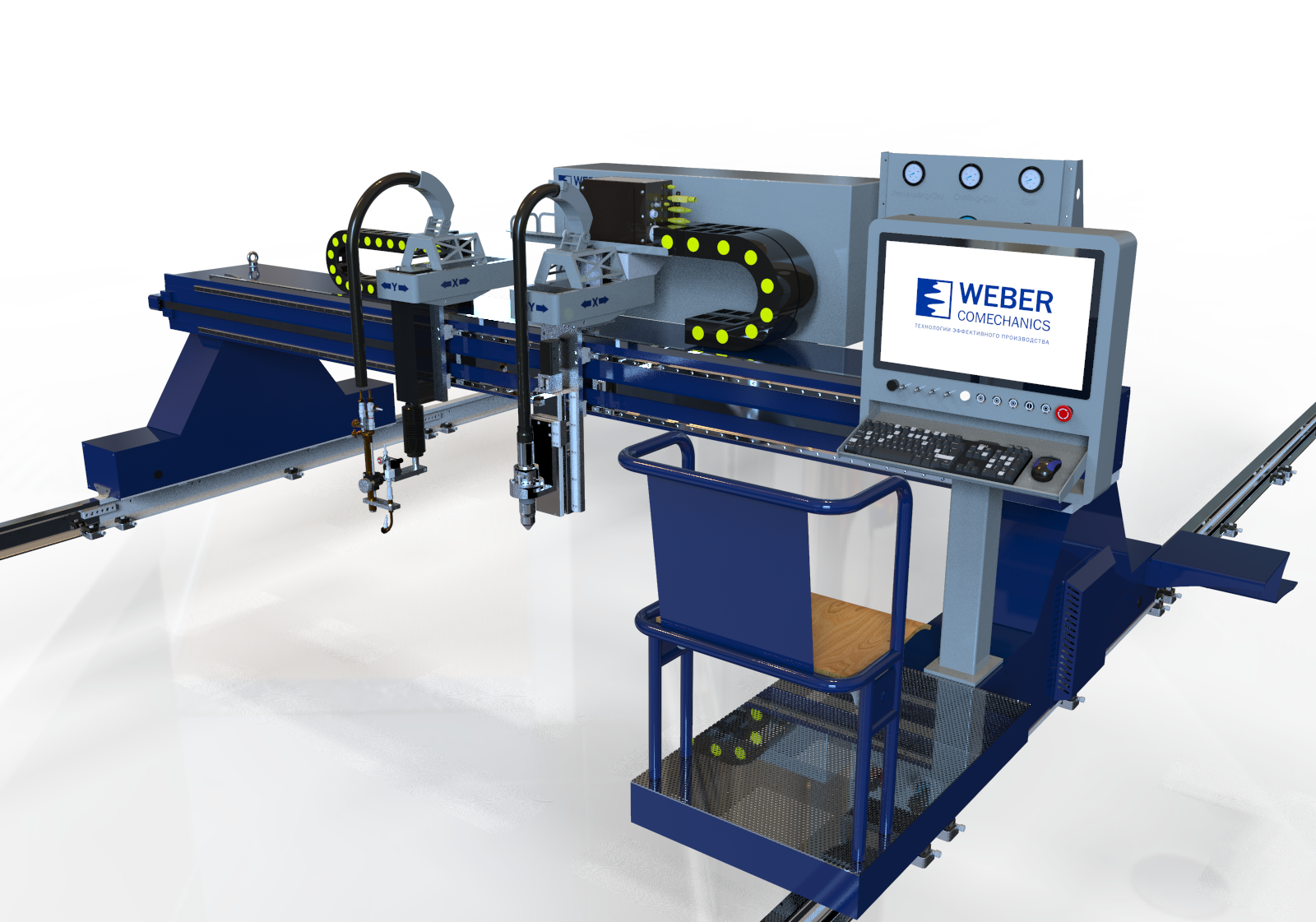

Машина термической резки WEBER серии HEAVYCUT (Китай)

Производитель: Weber Comechanics

Машина термической резки HeavyCut от компании WEBERTECH открывает большие возможности для вашего производства, которые не ограничиваются плазменной резкой листового металла! Оборудование может оснащаться газокислородным суппортом, 3D головой для резки c разделом кромки под сварку и чернильным суппортом.

Портал станка разработан с учетом современных требований к термической резке. После сборки, портал проходит процесс термостабилизации, что позволяет сохранять все точностные характеристики на протяжении всего срока эксплуатации. В системе перемещения станка используются серводвигатели с обратной связью, а также система линейных подшипников и направляющих производства HIWIN позволяющие добивать высокой скорости и отличной точности резки на всем диапазоне толщин.

Плазменные станки HeavyCut специально спроектированное для трехсменной работы, подходят для крупных промышленных предприятий и предназначены для выполнения любой задачи по раскрою листового металла.

Основные технические характеристики

Основные технические характеристики

| Основные технологические возможности | Технические характеристики |

| Тип портала | HeavyCut |

| Электропитание | 380В/3Ф/ 50Гц |

| Ширина рабочей зоны, мм | ≥2 000 |

| Длинна рабочей зоны, мм | ≥6 000 |

| Точность позиционирования, мм | ± 0,5 |

| Точность повторения, мм | ± 0,1 |

| Двойной привод с асинхронными серводвигателями | В продольном направлении (ось Х) |

| Одинарный привод с асинхронными серводвигателями | В поперечном направлении (ось Y) |

| Высота хода резака, мм | 170 |

| Максимальная скорость позиционирования, мм/мин | 24 000 |

| Максимальная толщина резки плазмой | Зависит от источника плазмы |

| Максимальная толщина резки газокислородным резаком, мм | 160 |

Конструктивные особенности

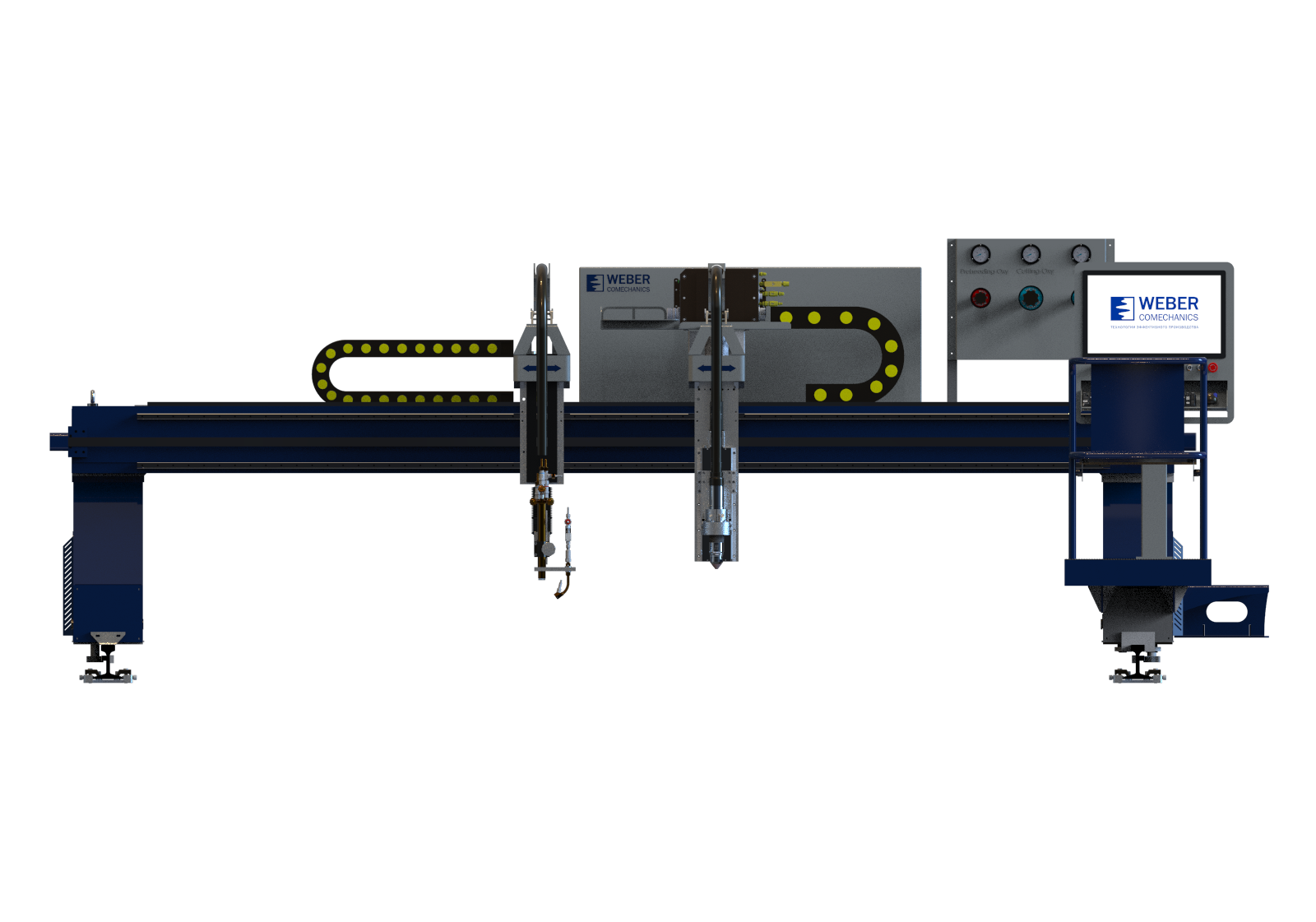

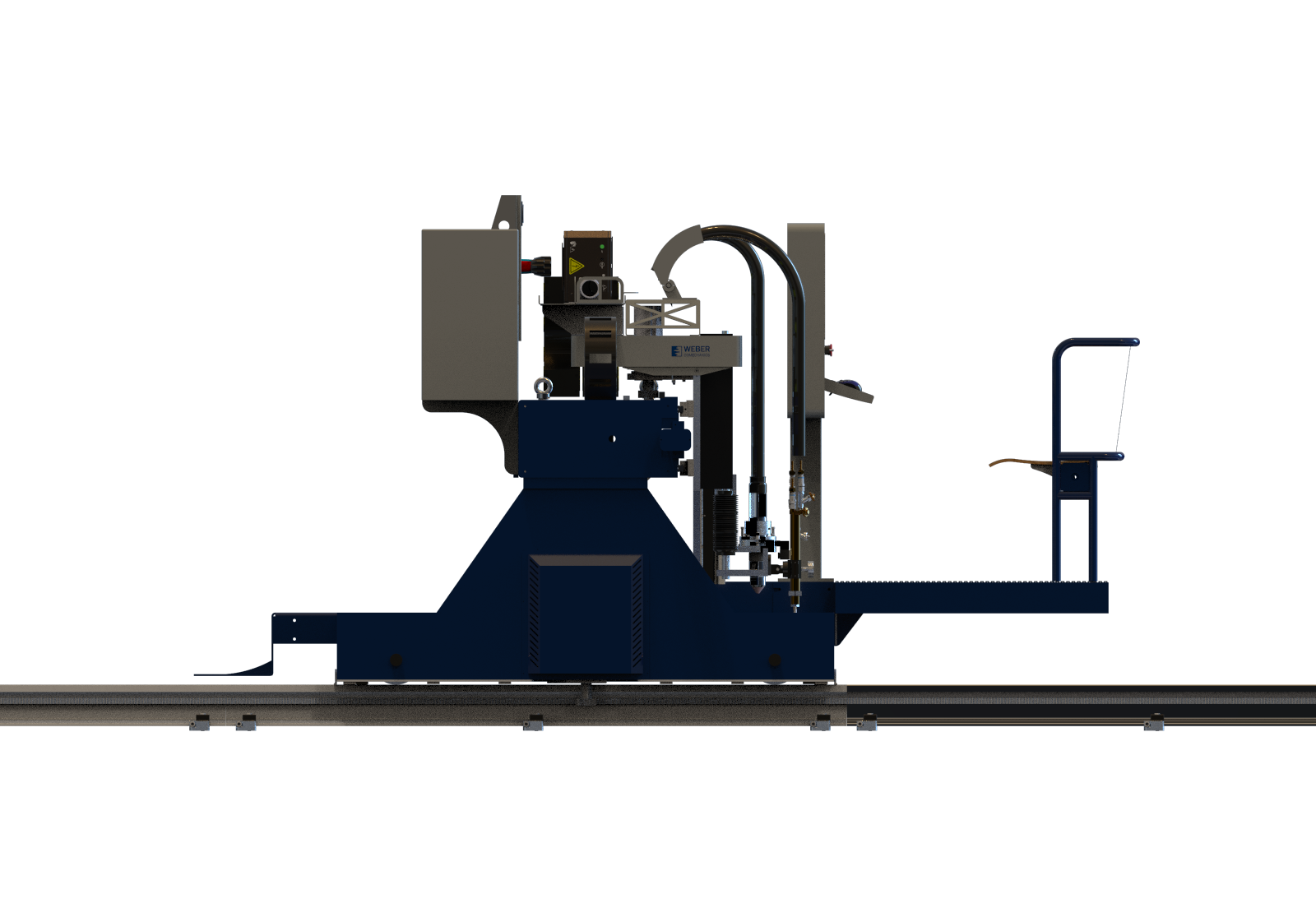

Портал станка термической резки WEBERTECH серии HeavyCut представляет собой жесткую сварную конструкцию из листового металла. После сварки портал проходит 24-часовую процедуру термической обработки для снятия остаточных напряжений и обрабатывается за один установ на фрезерно-расточном станке с точностью обработки ±0,02 мм. Это позволяет достигать высокой точности перемещения и стабильности работы. Перемещение рабочих суппортов по осям X и Z осуществляется по линейным направляющим производства компании HIWIN. На всех осях используется рейка-шестерня производства YYC.

Источники плазменной резки. В стандартной комплектации станки термической резки комплектуются источником плазменной резки китайского производства HG400XD (аналог системы от Hypertherm HPR400XD) с максимальным током резки 400А при ПВ 100%. Дополнительно на станках серии HeavyCut мог быть установлены источники плазмы компании Kjellberg (Германия).

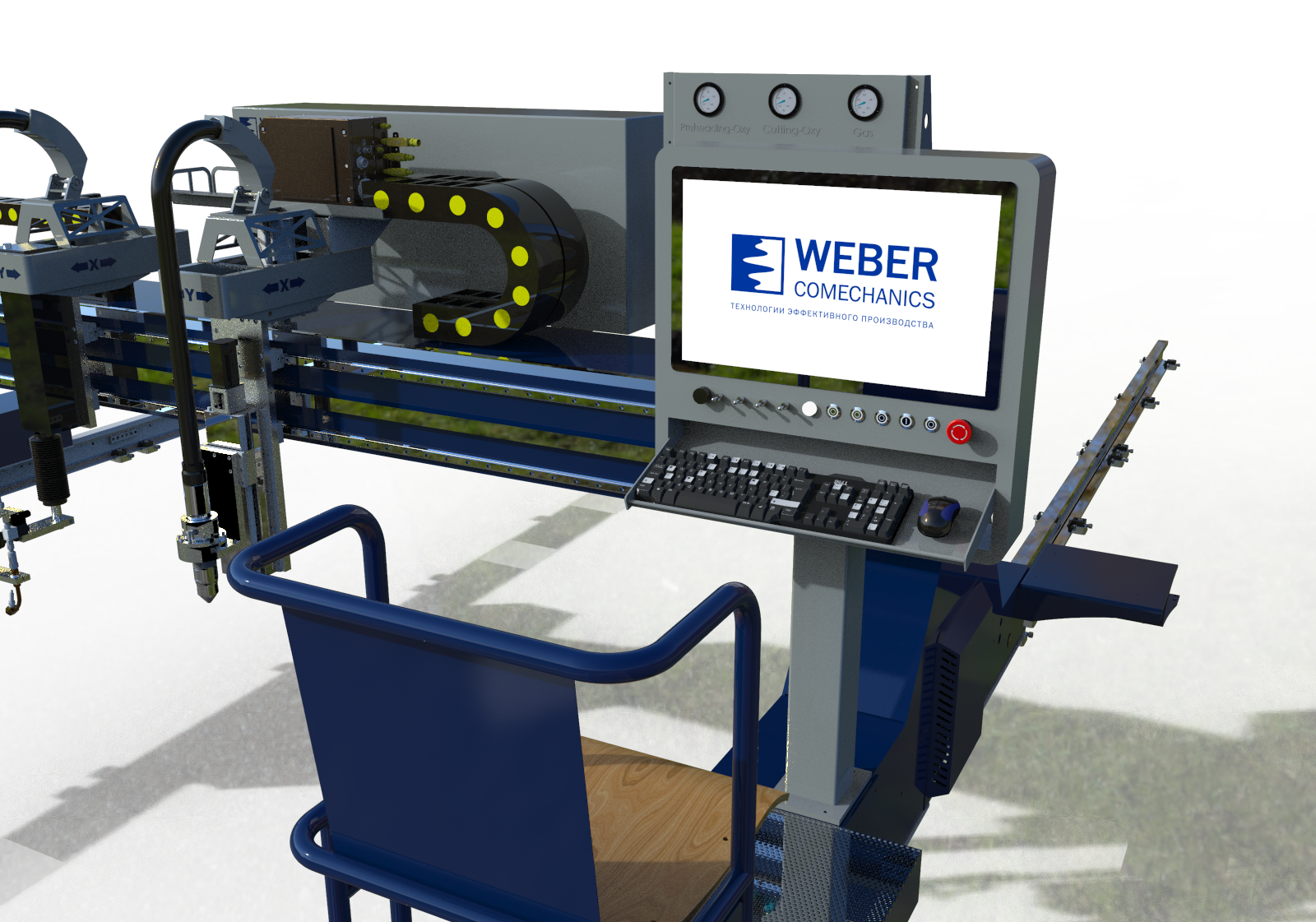

Система числового программного управления. На машинах термической резки WEBERTECH серии HeavyCut применяется система ЧПУ ECKELMANN (Германия) – это новейшая система числового программного управления, характеризующаяся непревзойденной надежностью, имеет эффективные встроенные функциональные возможности и высокий уровень гибкости пользовательских настроек.

Программное обеспечение IBE nesting – интуитивное программирование от IBE Software (Германия) предлагает очень большой набор функций, хорошее соотношение цены и качества и в то же время отвечает высоким требованиям с точки зрения комфорта и эксплуатации. Простота использования, потому что мы разрабатываем интуитивно понятные концепции управления уже более 10 лет. Оператор можете получить готовую программу ЧПУ всего за несколько кликов проще и интуитивно, чем когда-либо прежде!

Основой для программирования являются графические файлы типа DXF. Программирование также может быть создано с помощью макросов с использованием переменных для любых предварительно установленных размеров. Существует более 100 стандартных макросов. Траектория инструмента, включающая в себя подвод и отвод, врезку создаются автоматически, а также могут быть изменены вручную.

Фильтро-вентиляция. Опционально машина термической резки может быть оборудована фильтровентиляционной установкой компании Welldone обеспечивает очистку отработанных газов со степенью фильтрации 99,99% при обработке различных видов сталей, цветных металлов и сплавов. Фильтр патроны имеют увеличенный срок службы до 6000 часов!

Комплектация и опции

Стандартная комплектация

- Жесткий сварной портал, приводимый в движение с обеих сторон;

- Рельсовые направляющие и зубчатые рейки с системой крепления;

- Система ЧПУ Eckelmann c промышленным Touchscreen дисплеем;

- Программное обеспечение IBE nesting;

- Прямой плазменный суппорт с приводом от ЧПУ по 3 осям;

- Датчик контроля высоты режущей головки над листом;

- Источник плазмы HG400XD;

- Датчик контроля температуры режущей головки;

- Прямой газовый суппорт с приводом от ЧПУ по 2 осям;

- Стартовый комплект расходных материалов;

- Руководство по работе и обслуживанию на Русском языке.

Дополнительная комплектация

- Двутавровый профиль для установки машины;

- Рабочий стол с подготовкой для подключения системы аспирации воздуха, с автоматическими откачными зонами;

- 3D плазменный суппорт с приводом от ЧПУ по 5 осям;

- Источник плазмы Kjellberg (Германия);

- Фильтровентиляционная установка Welldone;

- Программное обеспечение FastCam, Техтран или PractiCam.