Двухкамерные вакуумные литейные машины (TVCd)

Производитель: TOPCAST

TVCd − это серия машин для литья под давлением с вакуумным литьем, разработанных для производства отливок по выплавляемым моделям из алюминия, бронзы, стали, магниевых сплавов и драгоценных металлов. Они часто используются при литье моделей, изготовленных на 3D-принтере для получения металлических деталей сложных объектов.

Эти литейные машины работают на базе инновационной концепции, которая дает некоторые преимущества по сравнению с традиционной однокамерной системой, доступной в настоящее время на рынке.

Принцип работы машин следующий. Плавильная камера и форма полностью независимы. Во время литья возможен контроль впрыска металла в форму с помощью перепада давления во время заливки. Это обеспечивает более быстрый впрыск по сравнению с простой гравитационной заливкой, особенно для литья металлов при более низкой температуре, что в свою очередь приводит к улучшению качества поверхности и уменьшению усадки литых деталей.

Цикл заливки занимает всего несколько минут, и пока предыдущая форма остывает в защитном газе без окисления, следующую завалку можно загрузить в тигель и плавить, таким образом выполняя оба цикла без потерь времени.

Машины полностью автоматические и оснащены системой мониторинга на основе ПК для сбора параметров процесса и управления производственными данными с удобным редактированием программ литья, подходящих для многих видов сплавов.

Предлагаем машины стандартных моделей для лабораторий и небольших литейных цехов или моделях размера XL и XXL для средних и крупных литейных цехов.

Основные технические характеристики

| Наименование параметра/Модель | TVC12d | TVC25d-XL | TVC35d-XL | TVC45d-XL | TVC60d-XXL | |

|---|---|---|---|---|---|---|

| Объем тигля, Л | 0,38–0,5 | 2−3 | 4 | 7 | 10 | |

| Работоспособность тигля, кг |

Медь | 2,5 | 18 | 24 | 42 | 60 |

| Сталь | 10 | 16 | 24 | 45 | ||

| Алюминий | 0,8 | 5 | 7 | 13,5 | 20 | |

| Магний | 0,5 | 3 | 4,5 | 8 | 10,5 | |

| Максимальный диаметр формы, мм | ● 150 /○ 200 | ● 350/○ 450 | ● 350/○ 450 | ● 350/○ 450 | 600 | |

| Максимальная высота формы, мм | ● 300/○ 400 | 600 | 600 | 600 | 800 | |

| Мощность индукционного нагрева, кВт | 12 | 25 | 35 | 45 | 60 | |

| Вакуумный насос | Внутренний | Внутренний | Внутренний | Внутренний | Внутренний | |

| Давление над вакуумом, бар | 3 | 1 | 1 | 1 | 1 | |

| Максимальная температура, °С | ● 1250 /○1600 | ● 1250 /○1600 | ● 1250 /○1600 | ● 1250 /○1600 | ● 1250 /○1600 | |

| Гранулятор | ○ | ○ | ||||

| Автотест с отчетом о данных | ● | ● | ● | ● | ● | |

| Система мониторинга для сбора данных | ○ | ● | ● | ● | ● | |

| Проверка формы перед заливкой | ● | ● | ● | ● | ● | |

| Вакуумный детектор утечки | ● | ● | ● | ● | ● | |

| Анализатор кислорода | ○ | ○ | ○ | ○ | ○ | |

| Удаленный интерфейс RS-232 | ○ | ○ | ○ | ○ | ○ | |

| Основные сплавы | ● Медь (Cu), Латунь, Бронза, Алюминий (Al), Золото (Au), Серебро (Ag) и их сплавы / ○ Магний, Сталь | |||||

● Стандартно / ○ Доступно по запросу

Конструктивные особенности

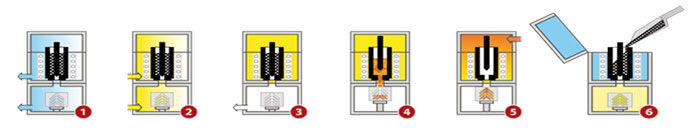

ПРОДУВКА ГАЗОМ

При завалке тигля и установке формы в камеры попадает кислород. Благодаря газовой продувке очень быстро и эффективно удаляется кислород (1), а затем камеры заполняются газом аргоном или азотом (2). По сравнению с традиционной защитой тиглей с регулировкой расходомера потребление газа значительно снижено, а окисление сплавов сведено к минимуму. Кроме того, увеличивается срок службы тигля: тигель серии TVC выдерживает до 250− 400 циклов литья в соответствии с качеством графита.

ПЛАВКА

Усовершенствованная самонастраивающаяся терморегуляция (AST™) с точным контролем температуры расплавленных сплавов. Доступны два варианта настройки: гомогенизация и контроль температуры литья. Среднечастотный индукционный нагрев перемешивает расплавленный сплав и обеспечивает идеальную однородность. Обеспечивается управление импульсным перемешиванием (PSM™) для низкочастотного перемешивания. Высокая мощность характеризуется активным перемешиванием и низким процентом угара металла.

ВПРЫСК И СЖАТИЕ

Когда стопор поднимается, очень важно контролировать скорость впрыска, чтобы избежать турбулентности. TVC обладает уникальной функцией, позволяющей контролировать и программировать скорость впрыска (IRC ™). Металл плавно заполняет форму (4), затем после заполнения и во время фазы затвердевания происходит сильное сжатие формы (5). За счет отсутствия турбулентности при заполнении и высокой степени сжатия формы обеспечивает значительное снижение усадочной пористости в отливках.

ВЫДЕРЖКА ФОРМЫ ПОСЛЕ ЛИТЬЯ

Благодаря наличию двойной камеры после фазы затвердевания форма остывает в защитной атмосфере. В это же время можно производить завалку в тигель и плавку для следующей заливки. Эта операция позволяет перекрывать технологические циклы, что дает возможность защитить форму перед ее удалением без потери времени и производительности.

Видео