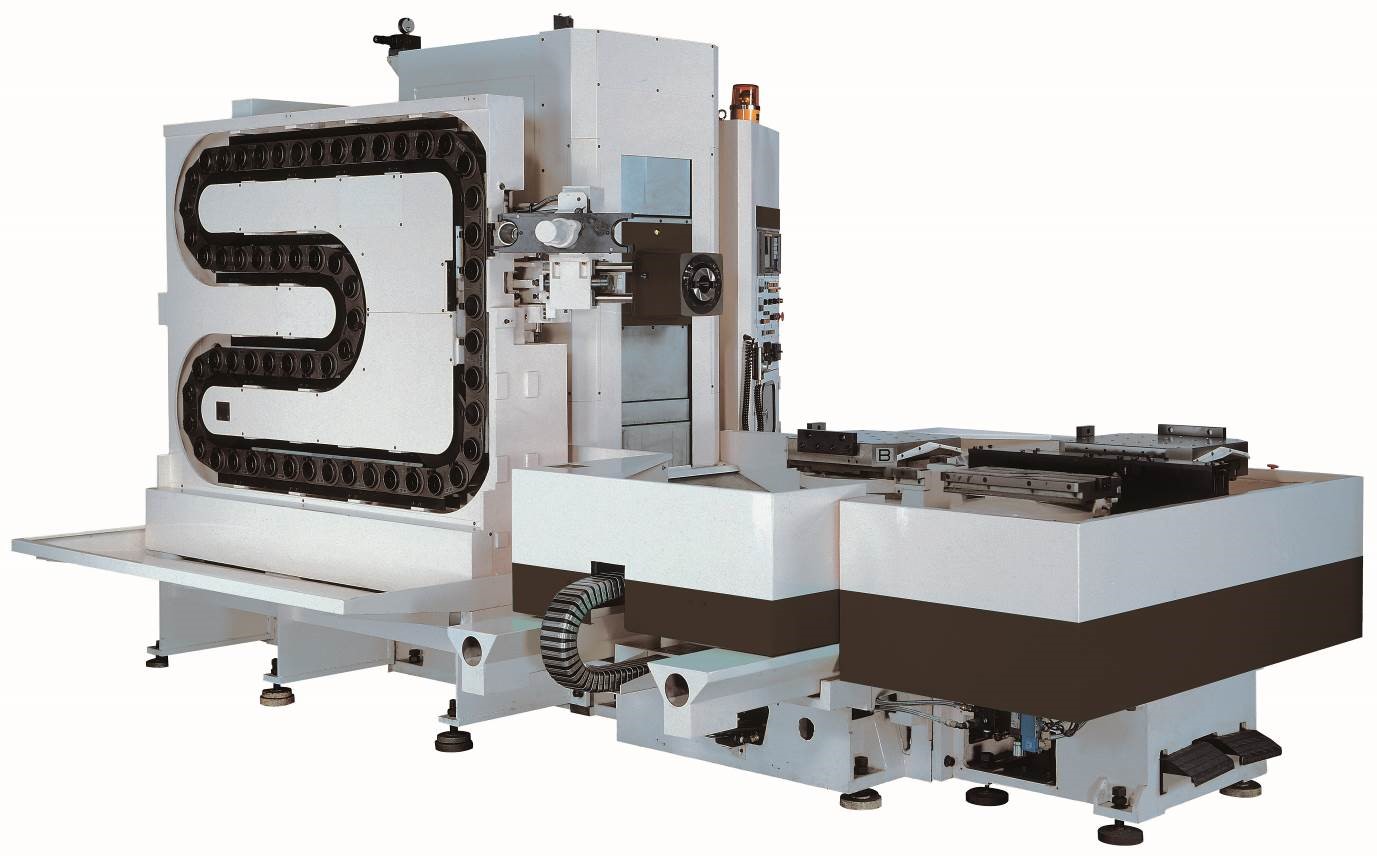

Двухпаллетный горизонтальный фрезерный обрабатывающий центр серии DCH

Производитель: DYNO SEIKI

Станки серии DCH являются одними из самых популярных. Более 1000 станков этой серии уже много лет успешно работают в различных странах мира. Модели DCH-500/630/800 спроектированы по классической схеме с линейной сменой двух независимых паллет (DCH-500, DСН-800 могут быть поставлены в варианте с шестью паллетами) и предназначены для обработки таких деталей, как корпуса редукторов и пр., совмещая достаточно жесткие режимы при достижении высоких показателей точности. Система смены паллет значительно снижает вспомогательное время на установку/снятие деталей.

Основные технические характеристики

Основные технические характеристики

| Модель | DCH-500 | DCH-630 | DCH-800 | DCH-1250 |

| Количество паллет, шт. | 2(6) | 2 | 2(6) | 2 |

| Мин. угол поворота паллеты, в градусах | 1 | 1 | 1 | 1 |

| Размер паллеты, мм | 500х500(630х630) | 630х630 | 800х800(1000х1000) | 1250х1250 |

| Перемещения по осям Х/Y/Z, мм | 750/650/600 | 1000/800/800 | 1350/1000/1000 | 1800/1500/1300 |

| Максимальная нагрузка на паллет, кг | 800 | 1000 | 2000 | 4000 |

| Быстрые перемещения по осям Х/Y/Z, мм | 15/15/15 | 24/24/24 | 10/10/10 | 15/15/15 |

| Хвостовик инструмента | ВТ50/ BT40 | BT50 | ||

| Максимальная скорость вращения шпинделя, об/мин |

BT50: 6000 (10000) BT40: 10000 |

6000 | 6000 (10000) | 3500 |

| Мощность главного двигателя (номинал/30 мин) |

BT50: 15/18,5 BT40: 7,5/11 |

15/18,5 | ||

| Вес нетто, кг | 15000 | 18000 | 24000 | 40000 |

Конструктивные особенности

Конструктивные особенности

Станина, колонна, шпиндельная бабка - цельнолитые из специализированного чугуна класса «Meehanite», и имеют развитое оребрение. Направляющие скольжения выполнены из стали, заформовываются при литье, и закалены до 63HRC.

Станина, колонна, шпиндельная бабка - цельнолитые из специализированного чугуна класса «Meehanite», и имеют развитое оребрение. Направляющие скольжения выполнены из стали, заформовываются при литье, и закалены до 63HRC.

Литые элементы проходят процедуру искусственного и естественного старения.

Суммарное время процесса искусственного старения составляет 32 часа.

После искусственного старения, все отливки проходят естественное старение в течение 3-6 месяцев.

Применяемая технология искусственного старения:

-

нагрев в течение 2 часов до 400°С, с последующей выдержкой в течение 1 часа;

-

нагрев в течение 3 часов от 400 до 580°С;

-

выдержка при температуре 580°С в течение 4,5 часов;

-

охлаждение со скоростью 50°С/час от 580 до 430°С;

- естественное охлаждение от 430°С до температуры окружающей среды.

Обработка ответственных отверстий шпиндельной бабки производится на прецизионном расточном станке YASDA, в условиях термостатированного помещения. После сборки, шпиндельная бабка поступает на тестовый стенд, где в течение 24 часов контролируются температура, уровень шума и вибрации при различных режимах и нагрузках с занесением результатов в базу данных.

В базовую комплектацию включена активная жидкостная система термостабилизации шпинделя.

Шарико-винтовые пары (ШВП) по всем осям собраны с преднатягом, и имеют прямой привод от двигателя через муфту. Ошибки шага ШВП измеряются с использованием лазерной системы фирмы Agilent Technologies (страна изготовления - США), корректирующие значения заносятся в память системы ЧПУ. В связи с большой массой колонны, для направляющих оси Z применяется пневморазгрузка, что не только улучшает точность за счет отсутствия скачкового эффекта, но и существенно снижает износ антифрикционного покрытия Turcite-B.

Комплектация и опции

Базовая комплектация станка

- Система ЧПУ Fanuc 0i-MF с 8,4" - цветным LCD-дисплеем

- Максимальная скорость вращения шпинделя 6 000 об/мин, передача через 2ух ступенчатый зубчатый редуктор, мощность двигателя 15 кВт (const) / 18,5 кВт (30 мин)

- Инструментальный магазин на 60 позиций

- Кабинетное ограждение рабочей зоны

- Пистолет подачи СОЖ

- Пистолет подачи воздуха

- Паллета 500 х 500

- Подача СОЖ сквозь шпиндель

- Оптические линейки Heidenhian на оси Х, Y, Z

- Роликовые направляющие качения

- Транспортер стружки спирального (шнекового) типа

- Трансформатор

- Система охлаждения шпинделя

- Комплект документации на станок: Руководство по эксплуатации станка, сервисному обслуживанию на русском и английском языках. Каталог запасных частей и сборник электрических схем на английском языке. Комплект документации по системе ЧПУ Fanuc 0i-MF на русском языке: руководство пользователя, руководство по обслуживанию, руководство по параметрам системы.

Дополнительная комплектация станка

- ЧПУ Fanuc 31iMB или Heidenhain iTNC-530

- Цветной ЖК 10.4" дисплей ЧПУ вместо 8,4"

- Пакет Manual guide I

- AICC II (упреждающий расчет на 200 блоков) вперед, для ЧПУ Fanuc 0i-M

- Сепаратор масла от СОЖ (Oil skimmer)

- Подача СОЖ сквозь шпиндель, 50 бар

- Data server 2GB

- Магазин инструмента на 90 и 120 позиций

- Устройство замера длины инструмента

- Измерительная головка (щуп) Renishaw OMP60

- Увеличение мощности привода шпинделя до 18,5/22,5 кВт или 22,5/25,7 кВт (const /30 min)

- Паллета 630 х 630 мм

- Шпиндель 10 000 об/мин 15/18,5 кВт (const /30 min) с прямой передачей и конусом ВТ 40 или ВТ 50

- Ось В (непрерывный поворот паллеты с дискретностью 0,001о

- Оптическая линейка Рушвутршфт для оси В

- Дополнительные паллеты 500х500 мм

- Система смены паллет, 6 позиций