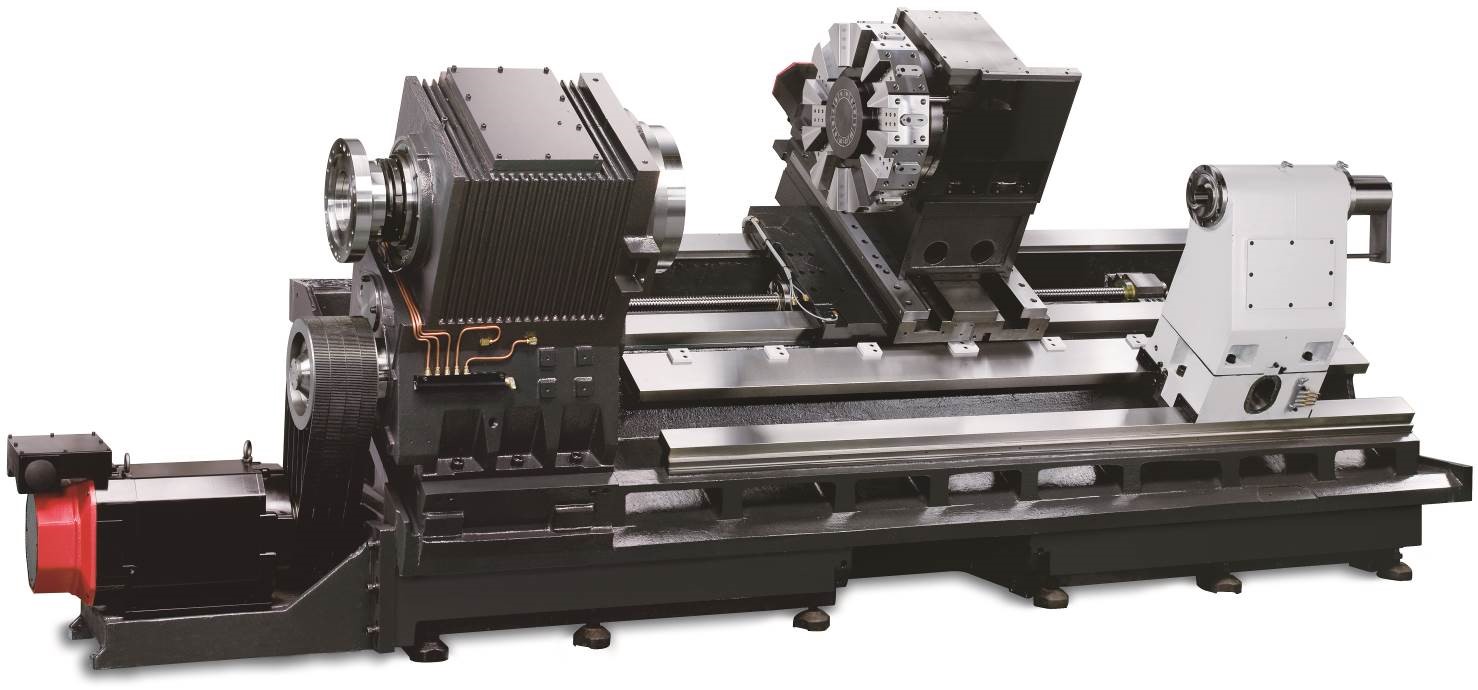

Токарные станки с ЧПУ моделей DS-200 / 260 / 280

Производитель: DYNO SEIKI

Металлообрабатывающие центры серии DS-200 разработаны с целью удовлетворения самых высоких требований современного производства.

Станки имеют наклонную станину 30˚ и направляющие скольжения с увеличенной площадью охвата. Возможность опциональной комплектации станка приводной револьверной головкой с С-осью, противошпинделем, приводом оси "Y" снимает практически все технологические ограничения и делает станок оптимальным для оснащения современного производства.

Основные технические характеристики

| Модель | DS-200 | DS-200L | DS-280 | DS-280L | DS-330 | DS-330L | DS-360 | DS-360L | DS-260 | DS-260L |

| Вес, кг | 6700 | 9500 | 6700 | 9500 | 6700 | 9500 | 6700 | 9500 | - | - |

| Диаметр патрона | 8 | 8 | 10 | 10 | 12 | 12 | 15 | 15 | 10 | 10 |

| Количество позиций в револьверной головке, шт | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 |

| Максимальный диаметр прутка, мм | до 51 | до 51 | до 75 | до 75 | до 90 | до 90 | до 105 | до 105 | до 65 | до 65 |

| Максимальная длина точения, мм | до 780 | до 1530 | до 780 | до 1530 | до 780 | до 1530 | до 746 | до 1496 | до 780 | до 1530 |

| Максимальный диаметр точения, мм | 570 | 570 | 570 | 570 | 570 | 570 | 570 | 570 | 570 | 570 |

| Мощность двигателя шпинделя (номинал / 30 мин.), кВт | 15 / 18,5 | 15 / 18,5 |

15 / 18,5 (18,5 / 22 / опц.) |

15 / 18,5 (18,5 / 22 / опц.) | 18,5/22 | 18,5/22 | 18,5/22 | 18,5/22 | 15 / 18,5 | 15 / 18,5 |

| Повторяемость, мм | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Система ЧПУ | Fanuc 0i-TD (31i - опц.) | Fanuc 0i-TD (31i - опц.) | Fanuc 0i-TD (31i - опц.) | Fanuc 0i-TD (31i - опц.) | Fanuc 0i-TD (31i - опц.) | Fanuc 0i-TD (31i - опц.) | Fanuc 0i-TD (31i - опц.) | Fanuc 0i-TD (31i - опц.) | Fanuc 0i-TD (31i - опц.) | Fanuc 0i-TD (31i - опц.) |

| Скорость быстрого перемещения по оси X, м/мин | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

| Скорость быстрого перемещения по оси Z, м/мин | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

| Скорость вращения шпинделя, об/мин | 48 / 4800 | 48 / 4800 | 35 / 3500 | 35 / 3500 | 30 / 3000 | 30 / 3000 | 25 / 2500 | 25 / 2500 | 40 / 4000 | 40 / 4000 |

| Тип направляющих | Скольжения | Скольжения | Скольжения | Скольжения | Скольжения | Скольжения | Скольжения | Скольжения | Скольжения | Скольжения |

| Точность позиционирования, мм | 0.005 | 0.005 | 0.005 | 0.005 | 0.005 | 0.005 | 0.005 | 0.005 | 0.005 | 0.005 |

Конструктивные особенности

DS-200 – металлообрабатывающий центр классической компоновки с направляющими оси Z, расположенными в наклонной плоскости. Наклонное расположение направляющих обеспечивает сочетание высокой жесткости и оптимальных условий для отвода стружки. Ременно-зубчатая передача в трансмиссии привода главного движения позволяет полностью реализовать возможности двигателя как по скорости, так и по крутящему моменту. Данное сочетание конструктивных решений позволило станкам семейства DS-200 достичь оптимума в соотношении цена/качество, и удовлетворить потребности широкого круга заказчиков.

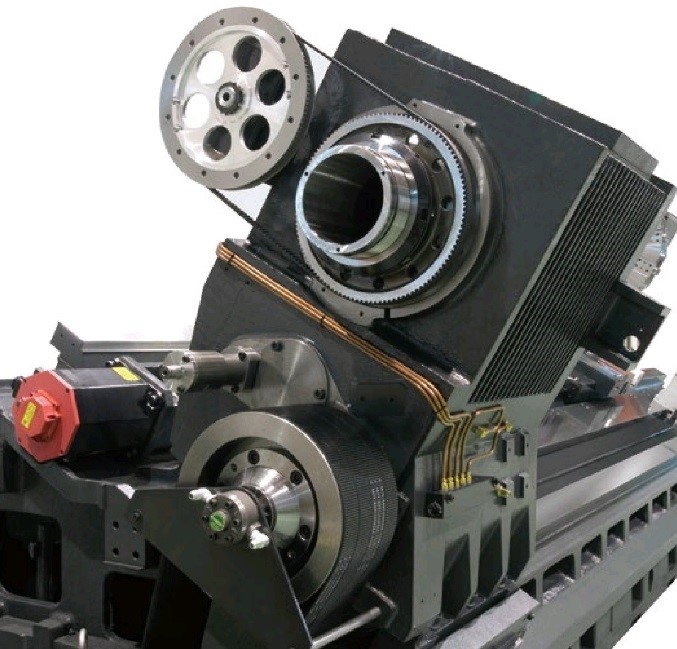

Станина, передняя бабка и детали суппорта цельнолитые из специализированного чугуна класса Meehanite, имеют развитое оребрение.

Станина, передняя бабка и детали суппорта цельнолитые из специализированного чугуна класса Meehanite, имеют развитое оребрение.

Передняя бабка крепится на станине посредством болтового соединения.

Литые элементы проходят процедуру искусственного и естественного старения. Суммарное время процесса искусственного старения составляет 32 часа.Применяемая технология искусственного старения:

- нагрев в течение 2 часов до 400°С с последующей выдержкой в течение 1 часа;

- нагрев в течение 3 часов от 400 до 580°С;

- выдержка при температуре 580°С в течение 4,5 часов;

- охлаждение со скоростью 50°С/час от 580 до 430°С;

- естественное охлаждение от 430°С до температуры окружающей среды.

После искусственного старения, все отливки проходят естественное старение в течение 3−6 месяцев.

Механическая обработка отлитых компонентов производится на фрезерных станках OKUMA, Mitsui Seiki, YASDA. Направляющие скольжения по всем осям закалены до HRC 53-55 на глубину 1,5−2 мм.

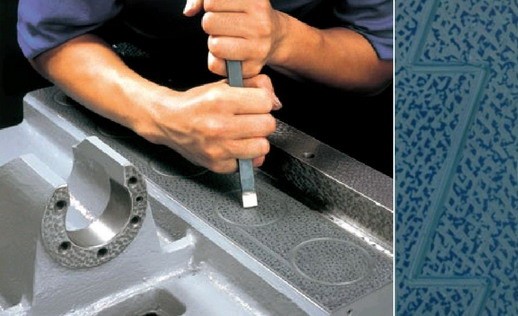

Охватывающие поверхности направляющих и привалочные плоскости основных узлов проходят процедуру шабрения. Благодаря этому достигается высокая точность, жесткость и обеспечиваются наилучшие условия для смазки подвижных частей.

Охватывающие поверхности направляющих и привалочные плоскости основных узлов проходят процедуру шабрения. Благодаря этому достигается высокая точность, жесткость и обеспечиваются наилучшие условия для смазки подвижных частей.

Каретки направляющих покрыты антифрикционным и износостойким материалом Turcite-B, обеспечивающим работу пары без Stick-slip эффекта (скачковый эффект), за счет чего достигается высокая точность движения и повторяемость позиционирования рабочих органов и увеличивается ресурс работы узлов станка.

Обработка ответственных отверстий передней бабки производится на прецизионном расточном станке YASDA в условиях термостатированного помещения. После сборки передняя бабка поступает на тестовый стенд, где в течение 24 часов контролируются температура, уровень шума и вибрации при различных режимах и нагрузках с занесением результатов в базу данных.

Шарико-винтовые пары (ШВП) класса С3 по обеим линейным осям собраны с преднатягом и имеют прямой привод от двигателя через муфту. Ошибки шага ШВП измеряются с помощью лазерной системы фирмы Agilent Technologies (США), корректирующие значения заносятся в память системы ЧПУ.

Шарико-винтовые пары (ШВП) класса С3 по обеим линейным осям собраны с преднатягом и имеют прямой привод от двигателя через муфту. Ошибки шага ШВП измеряются с помощью лазерной системы фирмы Agilent Technologies (США), корректирующие значения заносятся в память системы ЧПУ.

12-позиционная револьверная головка с сервоприводом (базовое исполнение) обеспечивает время смены инструмента между соседними позициями 0,3 с и позволяет обрабатывать заготовки диаметром до 570 мм без столкновения с инструментом в соседней позиции.

Диск револьверной головки фиксируется посредством высокоточной торцевой зубчатой муфты с бочкообразным зубом диаметром 320 мм. Усилие замыкания муфты, равное 6400 кгс, гарантируют жесткость узла при любых условиях обработки. Кроме того, бочкообразный профиль зуба обеспечивает эффект самоцентрирования в каждой паре выступ/впадина и, соответственно, повышает точность и стабильность позиционирования инструмента, что является очередным прогрессивным шагом по сравнению с конструкциями с прямым зубом.

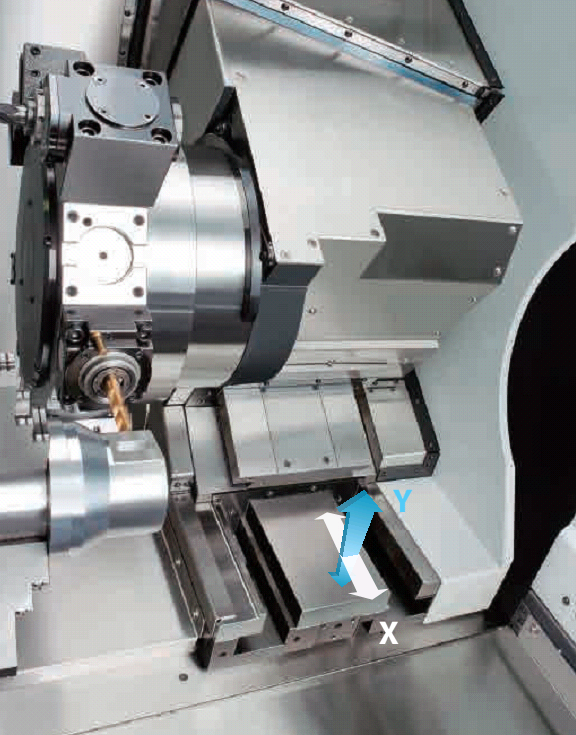

Приводная револьверная головка (опционально) в сочетании с осью С существенно расширяют технологические возможности станка, позволяя проводить такие виды работ, как фрезерование, внеосевое сверление и нарезание резьбы. Это дает возможность сократить затраты времени на загрузку-разгрузку и межцеховую логистику деталей, а также избежать потери точности при смене баз.

Приводная револьверная головка (опционально) в сочетании с осью С существенно расширяют технологические возможности станка, позволяя проводить такие виды работ, как фрезерование, внеосевое сверление и нарезание резьбы. Это дает возможность сократить затраты времени на загрузку-разгрузку и межцеховую логистику деталей, а также избежать потери точности при смене баз.

Мощный (7,5 кВт в течение 30 мин.) двигатель привода инструмента и зубчатая передача обеспечивают достаточные момент и мощность для работы на самых интенсивных режимах резания.

Еще больше расширяет удобство пользования и технологические возможности станка ось Y (опционально), позволяющая вести обработку приводным инструментом в привычной пользователю прямоугольной системе координат, что особенно удобно при программировании обработки сложных поверхностей, а также обрабатывать отверстия с осями, скрещивающимися с осью шпинделя, или шпоночные пазы с чистовым проходом по контуру, что без оси Y вообще невозможно.

Комплектация и опции

Базовая комплектация металлообрабатывающего центра

- Система ЧПУ Fanuc 0i-T и ЖК монитором 8,4”

- Гидроцилиндр 8", 10" (Тайвань)

- 12-позицоннная револьверная головка

- Привод шпинделя − FANUC ALPHA P30 SPINDLE 15/18,5 кВт

- Призматические направляющие скольжения по всем линейным осям

- ШВП класса С3 с преднатягом по всем линейным осям

- Транспортер стружки с автоматическим таймером

- Система подачи СОЖ с насосом GRUNDFOS (0,5 кВт)

- Гидростанция

- Кабинетное ограждение

- Теплообменник электрошкафа

- Автоматизированная система смазки

- 3-цветная сигнализация состояния

- Освещение рабочей зоны

- Автоматическое выключение по М-команде

- Педаль зажима-разжима патрона

- Интерфейс RS-232

- Комплект инструмента для установки и обслуживания станка

- Интерфейс ЧПУ на русском языке

- Комплект документации: Руководство по эксплуатации металлообрабатывающего центра на русском и английском языках. Руководство по эксплуатации системы ЧПУ Fanuc, техобслуживанию ЧПУ, по параметрам ЧПУ на русском языке. Комплект электрических схем на английском языке. Схема PLC-программируемый логический контроллер на английском языке

Дополнительная комплектация металлообрабатывающего центра

- Система ЧПУ верхнего уровня G-LINC 350 (нижний уровень - FANUC OI) с цветным 19" монитором

- Система ЧПУ Fanuc 31i, включая функцию MANUAL GUIDE I 6”, 8” и 10" гидравлические 3-кулачковые патроны STRONG или KITAGAWA

- Цанговые патроны A2-6/60 (185E), A2-8/60(185E, 193E)

- Люнеты SMW-AUTOBLOK SLU-1 (Ø11~Ø64MM) − SLU-3.2 (Ø50~Ø200MM)

- Увеличение мощности привода шпинделя до 18,5/22 кВт (ременной привод)

- Противошпиндель под 6" патрон с гидроцилиндром со встроенным выталкивателем

- Гидравлические задние бабки, в т. ч. со встроенными подшипниковыми узлами тип LP-1, КМ3, КМ4, КМ5 (программируемое движение пиноли/корпуса)

- Задние бабки с сервоприводом, в т. ч. со встроенным подшипниковым узлом, тип LP-1, КМ3, КМ4 (программируемое движение корпуса)

- Устройства размерной настройки (привязки) инструмента Renishaw HPRA/HPMA, для главного шпинделя и противошпинделя

- Устройство обмера детали Renishaw RLP40M

- 12-позиционные приводные револьверные головки 4,5 и 5,5 кВт , ER32 и ER40, а также с блоки приводного инструмента, в т. ч. QUICK FLEX Ось "Y"

- Транспортеры стружки скребкового, магнитно-скребкового типов, в т. ч. увеличенной высоты

- Насосы подачи СОЖ 5-70 бар (в базовой комплектации 3,2 бар)

- Датчики давления и уровня СОЖ

- Ловитель и конвейер готовых деталей

- Автоматические двери, в т. ч. со световым ограждением Оптические линейки для осей X и Z Податчики прутка BF-65CL − BF-100 Системы портальной загрузки/выгрузки деталей